Поликарбонат своими руками изготовление

Как сделать поликарбонат своими руками из бутылок. Сам научился и научил соседа на даче

Все жители частных домов, дачники, да и не только знают что такое поликарбонат.

Его цена довольно не дешевая, а порою необоснованно завышена, по крайней мере в моем городе.

Маленькими кусками он не продается, а порую нужен именно маленький отрезок, что бы накрыть, к примеру, парничек для зелени и редиски.

Так вот мне в голову пришла отличная идея, а почему бы не попробовать сделать самому? Из пластиковых бутылок! Уж этого материала хватает с лихвой, и что самое главное, он абсолютно бесплатен!

На самом деле все очень просто!

В конце статьи я прикреплю видео материал, с подробным процессом изготовления, а также там будут другие интересные решения из пластиковых бутылок.

Итак для работы понадобится самый простой инструмент, немного времени и сами бутылки.

Поликарбонат: применение в современном производстве

Поликарбонат — термопластичный полимер, синтезированный в 50-х годах прошлого столетия. За это время интерес к материалу не пропал. ПК стал еще более востребован и популярен. Производители постоянно совершенствуют его характеристики и видовое разнообразие. Гранулы поликарбоната перерабатывают тремя способами: литье под давлением, экструзия, прессование.

Виды поликарбоната

Монолитный. Выпускается в виде листов, толщина которых варьируется от 1,5 до 15 мм. Внешне похож на стекло, но отличается высокой ударопрочностью, легкостью, термостойкостью.

Сотовый. Представляет собой многослойный материал из двух или более поликарбонатных панелей, соединенных внутри продольными перемычками. Толщина такого материала может быть от 4 до 40 мм. Зарекомендовал себя гибкостью, высокими теплопроводными характеристиками.

Примеры монолитного и сотового ПК Примеры монолитного и сотового ПКЧтобы улучшить показатели прочности при высоких температурах, PC армируют стекловолокном, добавляют в состав свето- и/или термостабилизаторы:

— Для получения на выходе продукции с большой площадью используют модификации поликарбоната с высокой текучестью.

— Для выпуска PC с повышенной жесткостью и стойкостью к появлению трещин добавляют армирующую сетку из стекловолокна.

— Для изготовления полимера с защитой от истирания используют модифицирующие добавки.

— Для производства PC с пониженной воспламеняемостью применяют антипирены.

Преимущества ПК

- Отличается высокой жесткостью, твердостью и вязкостью. При ударных нагрузках не ломается, а только сгибается и трескается.

- Устойчив к температурным скачкам. При любой погоде (мороз и жара) сохраняет свои свойства.

- Изделия из огнестойких марок деформируются при температуре от 126°C.

- Химически устойчив. Не разрушается при контакте с солями и минеральными маслами.

- Обладает гибкостью, благодаря чему используется в разных областях промышленности. С его помощью создают различные изогнутые поверхности.

- Имеет небольшой удельный вес.

- Бывает прозрачным и матовым. Первый вид ПК обеспечивает отличную светопроницаемость готовой продукции, пропускает от 86 до 95% световых лучей. Второй — практически не дает пройти свету.

- Характеризуется низкой теплопроводностью, высокой звукоизоляцией.

- Прост в обработке. Легко режется под нужные размеры, без труда сверлится (во время монтажных работ).

- Совместим с различными модификаторами, за счет которых приобретает дополнительные свойства. Например, стойкость к атмосферным явлениям.

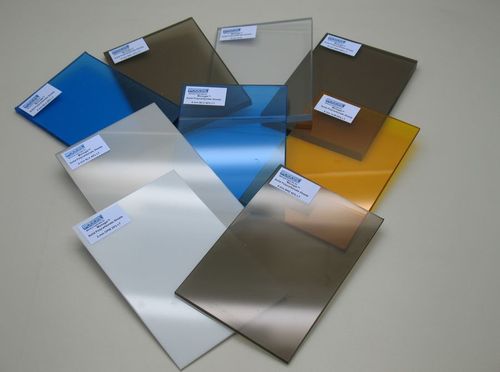

- Выпускается в широком цветовом диапазоне.

- Не впитывает влагу, не гниет, а значит, не создает условий для появления грибковых колоний.

- Не царапается, не нуждается в защите от механических повреждений.

- Эстетичен, долговечен.

Где применяется

Поликарбонат — материал с уникальными характеристиками. Он настолько многофункционален, что используется практически во всех отраслях промышленности.

Как производят поликарбонат

Благодаря универсальным техническим характеристикам, таким как легкость, прочность, коррозийная стойкость, поликарбонаты являются очень востребованным материалом в различных отраслях промышленности: в производстве автомобилей, электротехнической, электронной промышленности, в производстве предметов бытового потребления и т.д. Составляя серьезную конкуренцию металлу и стеклу, за счет увеличения потребления конструкционных материалов доля литого и сотового поликарбонатов на мировом рынке с каждым годом завоевывает все новые позиции.

Поликарбонат это материал, обладающий следующими свойствами: устойчив к морозам, способен выдержать кратковременный нагрев до 153 ºС, а также циклические перепады температур от +100ºС до -253ºС.

СодержаниеДостоинства поликарбоната

Широкий диапазон использования литого и сотового поликарбоната обусловлен универсальными термическими, оптическими и механическими свойствами данного материала. Так, поликарбонат обладает высокой прочностью и жесткостью в сочетании с довольно высокой стойкостью к различным ударным воздействиям, в том числе и при повышенной или пониженной температуре.

Вернуться к оглавлениюСовременные технологии изготовления поликарбоната

Процесс создания поликарбоната базируется на использовании одной из следующих технологий: поликонденсации, переэтерификации или межфазной поликонденсации.

Переэтерификация диарилкарбонатов проводится с ароматическими диоксисоединениями (так называемый нефосгенный способ). В качестве диоксисоединения выступает 2,2-бис-(4-оксифенил) пропан (диан, бисфенол А).

В промышленном производстве поликарбоната в настоящее время используется способ, базирующийся на межфазной поликонденсации. Согласно данному методу производится взаимодействие динатриевой соли бисфенола А с фосгеном в присутствии оснований. Протекающие при взаимодействии процессы практически необратимы. Данная технология используется для производства 80% поликарбоната в мире.

Наша отечественная технология также применяет метод межфазной поликонденсации фосгена с бисфенолом А. Очевидными недостатками данного метода является высокая токсичность реагента, склонность к образованию побочных продуктов и необходимость последующей очистки образующегося полимера от изначально применяемых реагентов и побочных компонентов.

Схема устройства оптического поликарбоната.

Производство полимеров на основе новейших технологий ориентировано на нефосгенный метод выпуска, который базируется на процессах взаимодействия диметилового эфира угольной кислоты (ДМУК) и дифенилолпропана. Подобное решение позволяет перевести технологическую процедуру получения ПК из фазы жидкого состояния в расплав, исключить экологически опасный фосген и существенно увеличить объемы производства.

Вернуться к оглавлениюИзготовление сотового поликарбоната

Для производства сотового поликарбоната используются поликарбонатные гранулы. Изготовление материала включает в себя прохождение гранулами цикла определенных технологических процессов. Производство сотового поликарбоната предполагает наличие:

Вначале закупается поликарбонатный гранулят. Стоит учитывать, что, в зависимости от цвета гранул (которые могут быть белыми, цветными и прозрачными), в конечном итоге получится материал определенной цветовой гаммы. Поэтому при покупке стоит обращать внимание на цвет сырья.

После взвешивания, сортировки, очистки от пыли для производства листов гранулы поступают на плавление.

В камере плавления гранулы переходят из твердого состояния в жидкое, к ним добавляются специальные компоненты, способствующие улучшению характеристики будущего материала. В конечном итоге образуется однородная смешанная масса.

Далее начинается процесс экструзии, в ходе которого бесформенная масса преобразуется в нужную структуру, монолитную или сотовую. Помимо основного процесса экструзии, поликарбонатная масса одновременно подвергается соэкструзии тонкой пленкой, поглощающей ультрафиолетовое излучение, что способствует сохранению превосходной прочности материала.

На следующем этапе прозрачный или цветной сотовый поликарбонат в виде тонких пластин, скрепленных между собой прочными ребрами жесткости, подается на конвейер.

После остывания пластины поликарбоната нарезаются на нужные размеры, складируются и в многослойных, защищенных от проникновения влаги мешках поступают на хранение.

Как изготавливаются конструкции из сотового поликарбоната

Сотовый поликарбонат иначе называют: ячеистый, канальный, структурный. Причиной тому структура этого материала. В поперечном разрезе он выглядит как множество ячеек, напоминающих соты, плотно соединенных между собой. Именно они, наполненные воздухом, обуславливают высокие теплоизоляционные свойства поликарбоната. Прочность и устойчивость на излом обеспечивают жесткие перемычки между ячейками.

Рекреационный навес: схема устройства.

Благодаря своей универсальности материал этот быстро завоевал популярность. Он устойчив к ультрафиолету, отлично пропускает солнечный свет, способен выдержать температуру в диапазоне от -40°С до +120°С.

Конструкции из сотового поликарбоната известны своей ударопрочностью, ветроустойчивостью, долговечностью.

Монтируются они повсеместно: это рекламные щиты, теплицы, оранжереи, парники, крыши, навесы, торговые павильоны, ограждения для остановок и пешеходных переходов, укрытия над трибунами на стадионах.

СодержаниеВ каких случаях уместно использование поликарбоната?

- когда необходимо обеспечить термоизоляцию;

- если требуется материал повышенной прочности;

- если необходима вибрационная устойчивость;

- в условиях резких перепадов температур;

- если требуется материал, обладающий способностью пропускать свет, но более прочный и удароустойчивый, чем стекло;

- если конструкция должна обладать повышенной сопротивляемостью ветру;

- если условием применения материала является устойчивость к ультрафиолету;

Как монтируется конструкция из сотового поликарбоната?

Это листовой материал, стандартные размеры которого: 2100/6000 см и 2100/12000 см. Толщина может быть разной: от 4 мм до 32 мм. Поликарбонат укладывается на жесткий устойчивый каркас. Для его возведения используются тонкостенные (1,5-3 мм) трубы из железа или алюминия, деревянные бруски, металлопрофиль. Если конструкция большого размера и монтируется на высоте (рекламные щиты, крыши, навесы и др.), требуется усиленный сварной каркас из более прочных труб, швеллера или металлического уголка.

Вернуться к оглавлениюПравила монтажа

Вернуться к оглавлениюКак правильно крепить сотовый поликарбонат?

Есть специальный профиль, который предназначен для соединения таких панелей. Он, во-первых, обеспечивает герметичность стыков, а во-вторых, позволяет материалу свободно двигаться внутри пазов под воздействием сил сжатия и расширения. Но такой профиль используется нечасто. Например, для личных подсобных хозяйств теплица с его использованием обойдется хозяину значительно дороже. Поэтому в монтаже сотового поликарбоната повсеместно применяются продиктованные спецификой этого материала приемы и правила.

- изготовление конструкции начинается с монтажа каркаса, затем на него укладывается сотовый поликарбонат. Листы должны идти внахлест 5-10 см либо стыковаться с помощью соединительного профиля;

- крепление листа к стойке каркаса осуществляется с помощью саморезов и специальных термошайб, которые способны перекрывать «мостики холода», возникающие из-за отверстий для крепежа. И сами саморезы, поскольку изготовлены из металла, хорошо проводят тепло. Термошайба диаметром 3,3 см укомплектована защелкивающейся крышкой, полностью скрывающей шляпку крепежного элемента, имеет резиновый уплотнитель и теплоизоляционное кольцо из специального материала. Использование в монтаже термокомпенсационных шайб предотвращает смятие панели;

- крепежи следует располагать на расстоянии 4 см от края листа, не ближе;

- по причине периодического расширения и сжатия поликарбоната следует предусмотреть для него такую возможность. Поэтому отверстия под саморезы и термошайбы должны быть на 2-3 мм больше, чем их ножки;

- все торцы листов должны быть закрыты алюминиевой пленкой. Это предотвратит проникновение влаги и пыли и воспрепятствует образованию плесени;

- нижние торцы закрывают специальной перфорированной лентой. Если конструкция арочного типа, то такая лента используется по всей площади торцов.

Изготовление конструкции из поликарбоната на примере устройства скатного навеса

Инструменты, которые понадобятся для работы

- Дрель, шуруповерт.

- Угольник, уровень, маркер.

- Электролобзик.

Выбираем поликарбонат

- вариант «эконом»: листы толщиной 4-6 мм, срок службы которых 5-8 лет;

- вариант «стандарт»: толщина 6-10 мм, долговечность до 10 лет;

- вариант «элитный»: материал от известных производителей, толщина 10-18 мм. Срок службы 12 лет. Годен для монтажа кровли жилого дома;

- вариант «премиум»: поликарбонат самого высокого качества, толщиной от 18 мм, подходит для возведения любой крыши, прослужит не менее 20 лет.

Монтируем стропильную систему

Независимо от того, какой материал выбран для строительства каркаса, должны соблюдаться основные требования к надежности, предъявляемые к конструкциям из поликарбоната.

- сечение деревянных брусков должно быть не меньше, чем 40/60 мм;

- шаг стропил 1-1,2 м. Важно предусмотреть, чтобы места стыков листов приходились на несущие балки;

- по стропилам крепится торцевой и соединительный профили;

- заклепки должны располагаться на расстоянии 2 см от края стропил.

Нарезка и монтаж сотового поликарбоната

Материал нужно предварительно нарезать на листы нужной длины и ширины. Заранее следует приготовить и отверстия под крепежи. Режут листы с помощью электролобзика или циркулярки, диск к которой должен быть с мелким зубом. Сначала лучше найти оптимальную скорость инструмента, чтобы спил получался ровным и аккуратным. Готовые панели вставляются в профили на стропильной системе и крепятся с помощью специальных саморезов.

Но сначала требуется провести герметизацию торцов поликарбоната. Выполняется она с помощью водонепроницаемого алюминиевого скотча, лента которого должна охватить срез. С нижней стороны наклеивается паропроницаемая перфорированная лента. Она служит защитой от проникновения пыли. Следует предусмотреть, что в допустимых местах (максимально защищенных от попадания влаги) герметизировать торцы не нужно. Если закрыть все срезы, это может привести к появлению трещин, так как на поликарбонат будут воздействовать разные температурные и иные нагрузки.

При ширине полотна более 1 м фиксация производится саморезами. Недопустимо затягивание крепежных элементов, так как это приведет к деформации и преждевременному разрушению кровли. Пленка снимается с листов только после монтажа. Изготовление конструкции из поликарбоната имеет свои особенности: нельзя ходить по навесу или крыше до тех пор, пока все монтажные работы не будут завершены, если форма ската фигурная, то для изгибания панелей используется вакуумная или термоформование. Если внутрь поликарбоната проникла влага, материал продувают сжатым воздухом. Если соблюдать все правила и знать нюансы работ с этим материалом, то смонтировать даже самую сложную конструкцию не составит труда.

Производство гранул поликарбоната: бизнес план по составлению

Производство гранул поликарбоната – достоинства материала + его область применения. Как превратить изготовление поликарбоната в бизнес – организационный, производственный и маркетинговый раздел бизнес плана + финансовое обоснование производства.

Если вы спросите, какой из строительных материалов сейчас удерживает лидирующие позиции по востребованности, 90% специалистов ответят, что это поликарбонат.

Мы не говорим о частном виде бизнеса, а о направлении в целом. Технология изготовления сырья с ее дальнейшей переработкой требует от ИП больших финансовых затрат и качественного оборудования, однако, если с умом подойти к делу, рентабельность будет весьма высока.

Сегодня мы поговорим, как производство гранул поликарбоната может стать для частного предпринимателя золотой жилой. Помимо изготовления сырья, будет затронут вопрос о получении из поликарбоната готовой продукции.

Что такое поликарбонат – преимущества и области применения материала

История появления данного сырья на свет весьма занимательна. Поликарбонат был побочным продуктом от химического опыта. Изначально, его посчитали непригодным для каких-либо строительных целей, но ситуация изменилась в 1953 году, когда Герман Шнелл смог доказать полимерное происхождение сырья. Потенциал поликарбоната был признан, но к массовому его производству руки дошли лишь десятки лет спустя.

Поликарбонат – это группа термопластов, состоящая из полиэфиров угольной кислоты + спиртов двухатомной структуры. Простыми словами – это разновидность пластика. Использование данного материала растет с каждым днем. Гранулы поликарбоната преобразовывают в ячеистые листы, которые с успехом могут заменять стекло и полиэтилен.

- экологическая целесообразность использования. Благодаря особой молекулярной структуре гранул поликарбоната, тот не выделяет вредоносные вещества, при чем, даже при достаточно ощутимом нагревании. Данный факт позволяет заниматься производством как для наружного строительства, так и внутреннего использования в отделке интерьеров;

- если в качестве соперника по прочности выставить силикатное стекло, то изделия из гранул поликарбоната будут превосходить по рассматриваемому параметру конкурента в 10 и более раз. При сильном физическом воздействии, поликарбонат не рассыпается, а расходится трещинами – эффект достигается благодаря обеспечению вязкости материала при производстве;

- сочетание прочности с легкостью, позволяют сооружать из поликарбоната каркасы, используя материал при планировке стен в зданиях (кроме несущих). Стоимость материала обойдется вам в разы дешевле, нежели при использовании аналогов;

- благодаря возможности придания гранулам различных цветов, продукцию частенько используют для декоративной отделки дворовых территорий и самих жилых помещений;

- гранулы поликарбоната при производстве могут как окрашиваться, так и оставаться прозрачными. Второй вариант идеально подходит для создания пластин, максимально приближенных к стеклу. Минимальная задержка солнечных лучей + высокая прочность/безопасность материала, в связке с его экономичностью при производстве, делает поликарбонат одним из основных игроков на строительном рынке;

- высокий уровень тепловой и звуковой изоляции. Еще один плюс в копилку поликарбоната, позволяющий его использовать вместо классических стеклопакетов;

- большое разнообразие исполнения. Степень прозрачности, цвет, толщина – лишь малая часть критериев для выбора;

- монтаж и транспортировка поликарбоната – одно из главнейших его достоинств. Формирование конструкций из материала не требует особого оборудования. Человек может обойтись теми инструментами, что есть в любом доме.

Срок службы изделий из гранул поликарбоната составляет более 20 лет. Не удивительно, что он встречается в больших городах на каждом шагу. Кроме того, материал может многократно перерабатываться, что позволяет сокращать производственные расходы для бизнеса на 30-40%.

- сложная технология производства как самих гранул, так и продукции из них;

- сравнительно высокая стоимость материала для конечного потребителя;

- склонность к повреждениям из-за сильных стихийных бедствий. Если толщина изделия невелика, даже град может нанести серьезный ущерб;

- плохие отношения с веществами абразивного типа;

- эффект «паруса», при использовании больших листов поликарбоната.

Минусы есть, но их не так много. Да и какой строительный материал не обладает своим списком недостатков. Если взять во внимание положительные стороны продукции из гранул поликарбоната, то вывод о применении данного материала в строительстве очевиден.

Единственное применение гранул поликарбоната – это сырье для листового производства. Сотовый поликарбонат – конечный продукт, получаемый из гранул. Ширина листа достигает 7 метров, а длина – до 12 метров. Толщина также имеет большой запас вариативности – от 4 миллиметров до 4 сантиметров. Поверх листов часто наносят ультрафиолетовую пленку для защиты от негативного воздействия солнечных лучей.

Области применения поликарбоната:

В производстве используется и поликарбонат из гранул, полученных при вторичной переработке сырья. Наиболее часто данный материал применяют при изготовлении канистр, бутылок, посуды и даже детских площадок.

Производство гранул поликарбоната и сотовых листов как бизнес

В данном разделе будет рассмотрена целесообразность и этапы производства поликарбонатной продукции и ее сырья. Частный предприниматель может пойти 2 путями – наладить лишь производство самих гранул, либо докупить линию и стать поставщиком готовой продукции, что более рациональный вариант разворачивания бизнеса.

1) Анализ рынка поликарбоната в России на сегодняшний день

Первопроходцами в производстве поликарбоната принято считать германию и США. Далее, к нише присоединилась Южная Корея и Япония. Первые признаки производства гранул и сотового поликарбоната появились на территории нашего государства после 2000 годов. Изначально, технология была полностью заимствована у конкурентов, однако, российский климат требовал иных параметров сырья, а потому, через пару лет, наш рынок увидел обновленный продукт из поликарбоната, который соответствовал суровым погодным условиям РФ.

Классификация рынка поликарбоната по группам:

Назвать рынок поликарбоната монопольным нельзя. В нише идет постоянная конкуренция, что хорошо для народа, но не так выгодно для начинающего бизнеса. Учитывая постоянный спрос на материал высокого качества по приемлемой цене, крупным игрокам гораздо проще удовлетворить потребности клиентов, нежели начинающему производству. Акции, скидки, контрактные условия сотрудничества – маркетинговые составляющие, продвигающие бизнес в разы быстрее. Если молодой бизнесмен не сможет противопоставить что-то от себя, на большой спрос его товара можно и не надеется.

На таблице выше представлены самые крупные игроки рынка в 2019 с их объемами производства за прошлый год. Более 50% спроса удовлетворяется представленными компаниями, а потому, перед запуском производства гранул поликарбоната, необходимо очень внимательно изучить конкурентов, взяв на вооружение лучшее, что можно найти в их подходе к бизнесу.

Из всего вышесказанного, можно сделать вывод, что производить гранулы поликарбоната сейчас более рентабельно, нежели использовать совмещенное производство. Если ваш рынок распространения не имеет серьезных игроков, то включение производства листового поликарбоната также вполне реально, однако, себестоимость изготовления возрастет, что несомненно отобразится на окупаемости бизнес плана в целом.

2) Организационный вопрос + технология производства гранул/листов поликарбоната

При регистрации бизнеса по производству поликарбоната необходимо обратить внимание на форму собственности. Естественно, для начинающего предпринимателя, желающего оформить дело собственными силами, приоритетнее остановить свой выбор на ИП, однако, окончательное решение может быть изменено, когда человек ознакомится со всеми нюансами обоих вариантов работы.

Изучить особенности каждой из форм собственности можете на рисунке выше. Мы не будем сейчас углубляться в данный вопрос, так как для его разбора нужно весьма глубоко бороздить юридическое направление, а здесь делается обзор на само производство. Для более подробной информации по ИП/ООО можете воспользоваться либо интернетом, либо другими статьями с нашего сайта.

Теперь давайте поговорим о технологии производства гранул поликарбоната . В основе лежит синтез с участием нескольких элементов – угольной кислоты и бисфенола А . Первый элемент является популярным синтезатором, который используется в производстве растворителей, пестицидов, красителей и фармацевтической продукции. Второй элемент – хлопья или порошок, получаемый в процессе химической реакции фенола + ацетона. Побочным продуктов реакции у данной формулы нет – лишь вода.

Выделяют 3 метода производства гранул поликарбоната:

Чаще всего, в промышленном производстве гранул поликарбоната используется именно третий вариант – межфазная поликонденсация. Причина – предприниматель может добиться качественного сырья, не вкладывая деньги в дорогостоящие компоненты. Единственным минусом данного направления считается большое потребление воды, которую, к тому же, в дальнейшем придется очищать.

Технология производства листов поликарбоната:

- Подготовка сырьевой основы , коей являются гранулы. Перед отправкой на линию, сырье необходимо взвесить для точной дозировки и очистить от попавшей пыли.

- Расплавка гранул полимера . Сырье под влиянием высокой температуры превращается в тягучую жидкость, которую обогащают различными добавками, для придания будущему продукту необходимого уровня прочности и гибкости.

- Экструзия . Поток жидкого полимера продавливается через формы, получая на выходе листы поликарбоната.

- Остывание . Данный этап протекает без участия каких-либо дополнительных инструментов. Благодаря своей молекулярной структуре, затвердевание поликарбоната происходит достаточно быстро и в естественных условиях.

- Нанесение защиты . Дабы материал препятствовал проникновению ультрафиолетовых лучей, его покрывают специальной защитной пленкой.

Как уже отмечалось, производство гранул и листов поликарбоната может быть раздельным. Во втором случае, придется закупать гранулы у других компаний. Средняя стоимость чистых гранул на оптовом рынке – от 270 рублей за 1 килограмм, а для вторичного сырья – от 50 рублей за кг.

3) Персонал, помещение и оборудование для производства гранул поликарбоната

В зависимости от масштаба производства, конечный комплект оборудования может в значительной мере отличаться. Если вы планируете изготовлять только гранулы, то для этих целей понадобиться специализированное химическое оборудование под заказ + лицензия , что стоит в данной нише весьма дорого. Начинающему предпринимателю может не хватить своих инвестиций на выработку строительного полуфабриката, потому, рациональнее будет обратить взор именно на листовое производство.

В таблице ниже вы можете увидеть отношение возможностей оборудования к качеству конечного продукта – листов из поликарбоната.

| Показатели | Высший сорт | Средний сорт | Низший сорт |

|---|---|---|---|

| Оборудование | Итальянское (немецкое) с возможностью производства листов с Х образной структурой (УФ слой на таком оборудовании наносится равномерно) | Немецкое или китайское с возможностью нанесения равномерной УФ слоя | Китайское без функции УФ слоя (либо с неравномерным УФ слоем по зонам листа) |

| Контроль качества | ОТК и собственная лаборатория с контролем входящего сырья и готовой продукции. Выдается паспорт качества. | ОТК | Отсутствует |

| Подтвержденная гарантия производителя | Документ за подписью руководителя предприятия, фиксирующий срок службы и гарантирующий денежную компенсацию при обнаружении недостатков в течение данного срока | Некие документы, в которых срок гарантии и возврат денег не прописывается | |

Благодаря своей экологичности, линии по производству поликарбоната из гранул можно устанавливать в любом цехе заводского типа. Особых условий по уходу за линией также не нужно. Станки не нуждаются в топливе или специальных жидкостях, а выделение вредоносных веществ здесь не производится и вовсе.

Какие помещения подойдут для отладки производства поликарбоната:

- бывшие заводы;

- бункеры под землей;

- ангары с тентовым покрытием;

- сооружения из каркасов, что могут быть быстро возведены.

Единственный побочный продукт производства листового поликарбоната – это шум и выделяемое тепло. Советуется не располагать производство в спальных районах. Отдавайте предпочтение закрытым зданиям с высоким уровнем шумоподавления.

По каким параметрам необходимо отбирать оборудование:

- габариты линии для производства;

- на сколько мощный экструдер;

- какова производительная мощность самой тянущей линии;

- скорость листовой протяжки.

Чем выше описанные показатели, тем дороже обойдется линия. Наиболее дорогие варианты потянут на 12 000 000+ рублей. Не исключена покупка и бывшего в употреблении оборудования – его цена от 2 миллионов рублей.

Из каких элементов состоит линия по производству поликарбоната:

- Подготовитель гранул. Здесь гранулы подвергаются очистке и смешиваются с красителями и другими добавками сухого типа;

- Э кструдер. Под давлением, гранулы превращаются в тягучую жидкость. Помимо разжижения гранул, устройство также и перемешивает сырье с добавленными примесями до однородной массы;

- Насос. Дополнительное плавление материала и его перенаправление в формирующую часть линии;

- Формирующий станок. Головка с насадками сменного типа, которая устанавливает конечные размеры продукта на выходе;

- Вакуумная установка с калибратором;

- Линия протяжки . Полоса с ножами для нарезки готовых листов поликарбоната;

- Линия накопления. Полоса с ножами, что корректирует листы по ширине прохода.

Помимо базовой комплектации, некоторые линии по производству поликарбоната из гранул оборудуются устройствами для нанесения пленки с ультрафиолетовой защитой. Средняя производительность линии составляет порядка 400 килограмм за один час бесперебойной работы. К дополнительному оборудованию также относят погрузчики и транспорт для перевозки готовых листов поликарбоната.

Персонал для производства гранул поликарбоната:

- 3-4 специалиста на химический цех , где будет производиться сырье в виде гранул;

- технолог. Будет прослеживать точное следование технологии изготовления гранул и листов поликарбоната;

- уборщики. Пару человек, которые будут наводить порядок в цеху на постоянной основе;

- кладовщики. Занимаются упаковкой, перевозкой готовой продукции в складскую зону + производят загрузку поликарбоната на транспортные средства для доставки оптовикам и частным покупателям;

- бухгалтер. В начале работы цеха, можно нанять специалиста по удаленке либо с почасовой оплатой труда.

4) Рекламная кампания для поликарбоната – пути сбыта сырья и готовой продукции

Следует отметить, что поликарбонатные гранулы – это весьма востребованный товар на рынке нашего государства. Около 80% производства не рискуют совмещать два направления, и занимаются лишь изготовлением самих листов. Гранулы же закупаются либо из-за границы по низкой цене, либо у отечественных производителей, что являются конкурентами по нише.

Второй вариант покупки приоритетнее, так как дать гарантию качества на китайские гранулы навряд ли кто согласится. Как итог, можно получить низкопробные листы поликарбоната, реализовать которые будет весьма проблематично.

Как рекламировать продукцию:

- печатные издания со статьями и объявлениями по производству;

- медиа реклама на региональных телеканалах – дорого, но эффективно;

- полиграфическая продукция – листовки, буклеты, акционные купоны на покупку и тому подобное;

- бигборды, рекламные щиты в местах высокого автомобильного и пешеходного трафика, а также в индустриальных районах города;

Последний вариант особенно хорош для производства, которое ориентировано не на региональный рынок, а на всю Россию. Большинство успешных компаний, что производят гранулы и листы поликарбоната, находят своих оптовых покупателей именно через личный ресурс в мировой сети.

Кто будет покупать поликарбонат:

- гранулы на «ура» заберут другие производства смежных специализаций в той же нише;

- тепличные хозяйства;

- стоянки автомобильного транспорта;

- стройки;

- сельскохозяйственное производство;

- спортивные площадки и комплексы;

- торговые центры;

- компании с упором в дизайн;

- агентства по распространению рекламы и так далее.

Благодаря высокому уровню спроса на поликарбонат, реализовать готовый товар в данном бизнесе проще, нежели в других строительных направлениях. На первых порах, более 90% сбываемой продукции будет уходить частникам – и это нормально. Лишь более-менее раскрученный бизнес, а это 3-5 месяцев бесперебойной работы, может позволить себе контракты на оптовые поставки строительным компаниям и другим крупным юридическим лицам, нуждающихся в готовой продукции из поликарбоната.

Производство поликарбоната. Бизнес идея с вложениями.

Для чего применяется поликарбонат? Открыть свое дело.

5) Финансовый план для производства гранул поликарбоната

Производство поликарбоната нельзя назвать эконом вариантом инвестиций, так как суммарный размер капитала может переваливать отметку в 20 000 000 рублей , что переводит рассматриваемый бизнес из разряда малого в средний. Конечно же, можно остановиться на узконаправленном производстве гранул или листов, однако, прессовка сырья без его самостоятельного изготовления потянет за собой дополнительный расходы, которые будут соизмеримы с вложениями в то же самое химическое производство гранул.

Расходная часть производства:

- помещение под цех – от 1 200 000 рублей;

- оборудование для производства гранул – 6 000 000 рублей;

- оборудование для производства листового поликарбоната – 8 000 000 рублей;

- пусконаладочные работы и доставка оборудования с его монтажом – 1 000 000 рублей;

- сырье на производство гранул – 1 000 000 рублей;

- фонд оплаты труда – 400 000 рублей;

- рекламные расходы – 450 000 рублей.

Все вышесказанное дает понять, что чистое производство гранул поликарбоната – это перспективная бизнес-идея, но с трудностями в получении лицензии. Куда проще наладить изготовление листового продукта либо увеличить масштаб бизнеса и сделать полную цепочку производства. Как бы там ни было, конечный выбор остается только за предпринимателем.

Как осуществляется формовка поликарбоната

Двумя наиболее интересными качествами поликарбоната являются его прозрачность и гибкость. Первое свойство позволяет использовать материал вместе силикатного стекла – полимер прочнее, дешевле в изготовлении и уступает стеклу в прозрачности всего лишь на 10–15%. Второе качество охотно используют дизайнеры, создавая светопропускные конструкции самой разной конфигурации.

Как формуется поликарбонат?

Области применения

- Мебель – прозрачный пластик вместо стекла не только снижает стоимость суперсовременной мебели в стиле техно, но и придает ей крайне необычные контуры. Стулья и столы, кресла и полки округлой изогнутой формы, оригинальных очертаний с легкостью превращают обычный интерьер в уникальный.

- Посуда – та самая, небьющаяся прозрачная утварь, которая и выглядит привлекательно, и не деформируется: прочность полимера в 250 раз превышает прочность стекла.

- Внутренние и внешние конструкции – перегородки, шумозащитные экраны, двери, входные группы, облицовка фасада – прозрачный гнущийся материал незаменим.

- Малые архитектурные объекты – теплицы, парники и, конечно, беседки. Именно последние чаще всего изготавливаются своими руками. На фото – круглая беседка.

- Светопропускные конструкции – остекление стадионов, цирков, крупных зданий, каркасные навесы, ангары, световые фонари и так далее. На сегодня абсолютное большинство арочных конструкций обшивается поликарбонатом, так как придать ему нужный изгиб значительно проще.

Формовка материала

Под формовкой понимают процесс придания материалу некоей криволинейной формы. Как правило, для этого требуется термическая обработка листа, матрица для придания формы и прочее. Однако в случае поликарбоната возможны и другие способы, вполне доступные в домашних условиях.

Термическая обработка

Способность гнуться, сохранять изгиб и не деформироваться при этом обеспечивается достаточным показателем текучести. При повышении температуры текучесть увеличивается в некоторой степени, то есть, листам можно придать не только изгиб, но и сложную форму. Обрабатывается и монолитный, и сотовый поликарбонат.

- Для полимера оптимальной температурой нагрева считается 150–190 С. Чтобы провести формовку дома, потребуется обустройство печи с нижним и верхним нагревательными ТЭНами.

- Листы предварительно просушиваются – помещаются в печь при температуре 115 С.

- Сушка продолжается около 2,5 часов. Материал сличается готовым, если после высушивания и нагревания образца до 200 С на нем не появляются пузыри.

- Для формования поликарбонат прогревается до 180–220 С, а затем укладывается на матрицы – шаблон формы.

- Листы нагреваются с обеих сторон.

В зависимости от особенности последней стадии формовки различают три вида.

- Вакуумное – листы, закрепленные на раме, прогреваются, затем укладываются в форму, откуда удаляется воздух. Вакуумная формовка редко используется в домашних условиях, так как требует дополнительного оборудования, и предназначена для получения тонкого сложного рельефа – посуда, маски, игрушки.

- Формовка давлением – в этом случае процесс просушивания можно игнорировать, а сразу нагревать материал до 200 С. Затем лист помещается в форму и под собственным весом принимает требуемый вид. Таким образом изготавливают простые сферические элементы своими руками.

- Механическое усилие – материал придавливается отрицательной частью матрицы.

Гибка по линиям

Этот метод чаще всего используют дома. Монолитные или сотовые листы для арочных конструкций – козырька, теплицы, не нуждаются в сложной форме, только в плавном изгибе или изгибе под углом, если речь идет о многоугольной арке.

Технология проста: требуемый участок прогревают строительным феном и сгибают под нужным углом. Возможная величина угла указывается в паспорте изделия, так как для материалов с разной толщиной она отличается. На фото – рабочий момент.

Холодная формовка

Требует исключительно физических усилий. Поликарбонат не прогревается и не высушивается, а подвергается обработке при нормальных условиях. На производстве для этого используются металлические вальцы.

Своими руками лист закрепляется в тисках и вручную ему придается требуемая форма.

- Сгибать без прогрева нужно медленно, желательно использовать шаблон. Деформировать материал довольно просто, но в отличие от других вариантов, на монолитном поликарбонате начало деформации визуально не определяется, а проявляется при дальнейшей эксплуатации.

- Максимальный угол при этом рассчитывается исходя из толщины листа: величина умножается на 150.

- Однако если при термической формовке материал застывает, принимая форму, то при холодной остаточное напряжение заставляет лист пытаться вернуть прежнее положение. Чтобы материал держал требуемый угол, сгибать нужно на величину большую на 25%.

На видео формовка изделия рассматривается более подробно.

Как сделать поликарбонат своими руками из бутылок. Сам научился и научил соседа на даче

Все жители частных домов, дачники, да и не только знают что такое поликарбонат.

Его цена довольно не дешевая, а порою необоснованно завышена, по крайней мере в моем городе.

Маленькими кусками он не продается, а порую нужен именно маленький отрезок, что бы накрыть, к примеру, парничек для зелени и редиски.

Так вот мне в голову пришла отличная идея, а почему бы не попробовать сделать самому? Из пластиковых бутылок! Уж этого материала хватает с лихвой, и что самое главное, он абсолютно бесплатен!

На самом деле все очень просто!

В конце статьи я прикреплю видео материал, с подробным процессом изготовления, а также там будут другие интересные решения из пластиковых бутылок.

Итак для работы понадобится самый простой инструмент, немного времени и сами бутылки.

Для начала от бутылки отрезаем дно и горлышко

А далее полученную трубку разрезаю вдоль

Далее понадобится отрезок фанеры или дсп, того что есть под рукой

раскладываем на фанэре нашу заготовку

и хорошенько фиксируем саморезами с пресс шайбой

Ну а далее нужен лишь строительный фен, а если его нет под рукой, то подойдет обыкновенная газовая горелка. На фене выставляю среднюю температуру

и начинаю просто прогревать пластик. Делать это необходимо равномерно

Так как пластиковые бутылки обладают термоусадочными свойствами, то под действием температуры пластик начинает выпрямляться.

Вот так вот все выглядит на данном этапе

После прогрева, необходимо выкрутить саморезы и обрезать все лишнее

В итоге получается абсолютно ровный кусок пластика. А если использовать большие бутылки, к примеру пяти литровые, то материал получится в два раза больше.

Вот видео, как и обещал. приятного просмотра

Вот такой вот материал получился, практически бесплатно.

Возможно кого-то заинтересует видео в котором я делал станок для изготовления шифера из пластиковых бутылок

Приглашаю вас в гости на свой канал о самоделках и простых станочках для гаража или маленькой мастерской на Ютубе GARAGE 100 , так же в свою группу о самоделках на Фэйсбук. Как говорится милости просим! Подписывайтесь на ДЗЕН канал, что бы не пропустить новые интересные и полезные публикации.

На этом у меня все! Поделитесь мнением в комментариях, с удовольствием почитаю кто что думает!

Читайте также: