Номенклатура цемента для строительства причальных сооружений

1. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА

1.1. Качество цемента характеризуется следующими критериями:

показатели стабильности качества;

конкурентоспособность на внешнем рынке;

состояние стандартов, технических условий и других нормативных документов.

1.2. Номенклатура показателей качества по критериям, единицы измерения и условные обозначения показателей качества приведены в табл. 1

Условное обозначение показателей качества

1. Технический уровень

1.1. Показатели назначения

1.1.1. Показатели назначения общие

1.1.1.3. Сроки схватывания, ч, мин

1.1.1.4. Вещественный состав, % по массе

1.1.1.5. Тонкость помола (степень дисперсности), по остатку на сите, % по массе или по удельной поверхности, м 2 /кг (см 2 /г)

1.1.2. Показатели назначения дополнительные

1.2. Показатели долговечности

1.3. Показатели сохраняемости

1.4. Эстетические показатели

1.5. Показатели технологичности

1.6. Показатели транспортабельности

1.6.1.1. Масса нетто одной упаковки, кг (т)

1.6.2. Показатели транспортабельности дополнительные

1.7. Эргономические показатели

2. Показатели стабильности качества

2.1. Показатели однородности

2.1.1. Показатели однородности общие

2.1.2. Показатели однородности дополнительные

3. Показатели экономической эффективности

3.1. Себестоимость, руб./т

3.2. Отпускная цена, руб./т

4. Показатели конкурентоспособности на внешнем рынке

4.2. Показатель патентной защиты

4.3. Наличие экспорта

5. Состояние стандартов

2. ПРИМЕНЯЕМОСТЬ КРИТЕРИЕВ И ПОКАЗАТЕЛЕЙ КАЧЕСТВА

2.1. Применяемость критериев и показателей качества цемента должна соответствовать ГОСТ 4.200-78.

2.2. Показатели качества назначения и стабильности делятся на:

общие, обязательные для всех видов цемента;

дополнительные, обязательные для отдельных видов цемента.

2.3. Общие показатели качества, обозначенные в табл. 1 номерами п. 1.1.1.1 - 1.1.1.7 , а также п. 1.2.1 , 1.3.1 , 1.3.2 , 2.1.1.1 , 2.1.1.2 , являются обязательными для всех видов цемента по всем категориям качества.

Примечание . Показатели качества, обозначенные в табл. 1 номерами п. 1.1.1.2 и 1.1.1.6 , не применимы к глиноземистому расширяющемуся цементу, а показатель п. 1.1.1.7 не применим к глиноземистым цементам.

2.4. Дополнительные показатели качества применяются в зависимости от вида и категории качества цемента согласно требованиям таблиц 2 - 5 .

Портландцемент для производства асбестоцементных изделий

Цементы сульфатостойкие, пуццолановый портландцемент, цементы для гидротехнических сооружений

Цементы для производства бетонов специальных железобетонных конструкций

Портландцемент для бетонов дорожных и аэродромных покрытий

Шифр показателя качества

Шифр показателя качества

Цемент гипсоглиноземистый расширяющийся

Цементы высшей категории качества, аттестованные государственным Знаком качества

Портландцемент; портландцемент с минеральными добавками; портландцемент быстротвердеющий; шлакопортландцемент; шлакопортландцемент быстротвердеющий; портландцемент для бетона дорожных и аэродромных покрытий; портландцемент сланцезольный; белый и цветной портландцементы; цементы для производства бетонов специальных железобетонных конструкций

Цементы сульфатостойкие; пуццолановый портландцемент; цементы для гидротехнических сооружений

Портландцемент для производства асбестоцементных изделий

Глиноземистые цементы, цемент гипсоглиноземистый расширяющийся, цемент напрягающий

Примечание . Дополнительный показатель качества, обозначенный в табл. 1 номером п. 1.1.2.7 , должен применяться для всех видов цемента с гидрофобизирующей добавкой, а номером п. 1.1.2.6 - для всех видов цемента с пластифицирующей добавкой.

В этих таблицах знак "+" означает, что показатель качества применим для данного вида цемента, знак "-" означает, что показатель не применим для данного вида цемента, знак " ± " означает ограниченную применяемость показателя качества.

2.5. Показатели, обозначенные в табл. 1 номерами п. 1.5.1 и 1.5.2 , применяются при выборе оптимального варианта производства нового вида цемента, п. 1.6.1 - применяются для тарированного цемента, п. 1.7.1 - применяются для цементов, при изготовлении которых используются материалы, содержащие соединения хрома или галогена, п. 5.1 и 5.2 - применяются при разработке стандартов, технических условий и аттестации.

Номенклатура цемента для строительства причальных сооружений

ИНСТРУКЦИЯ ПО ПРОЕКТИРОВАНИЮ МОРСКИХ ПРИЧАЛЬНЫХ И БЕРЕГОУКРЕПИТЕЛЬНЫХ СООРУЖЕНИЙ

РАЗРАБОТАНА Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта "Союзморниипроект" при участии институтов "Ленморниипроект", "Черноморниипроект" и Дальневосточного научно-исследовательского проектно-изыскательского и конструкторско-технологического института морского флота (ДНИИМФ)

ВВЕДЕНА В ДЕЙСТВИЕ с 01.06.93 Заместителем Директора Департамента морского транспорта Министерства транспорта Российской Федерации Гришиным Б.С., письмо от 16.04.93 N СМ-35/759

Требования настоящей Инструкции распространяются на проектирование причальных и берегоукрепительных сооружений морских портов и судоремонтных заводов.

Инструкция содержит общие требования по проектированию стационарных причальных и берегоукрепительных сооружений, специальные требования по проектированию гравитационных сооружений уголкового профиля и из массивовой кладки, причалов типа "больверк" с анкеровкой на одном уровне, экранированный больверк, эстакад, палов, причальных сооружений для особых условий (Арктика), на слабых грунтах и в сейсмических районах.

В оригинале документа присутствует лист Опечаток. В электронном тексте произведены правки согласно этому листу. - Примечание изготовителя базы данных.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При проектировании морских причальных и берегоукрепительных сооружений надлежит с учетом указаний Инструкции соблюдать требования, предусмотренные СНиП 2.06.01-86 и требования других соответствующих нормативных документов, приведенных в справочном приложении 1.

1.2. Проектирование причальных и берегоукрепительных сооружений, возводимых в сейсмических районах, в зонах распространения просадочных, набухающих, торфяных грунтов, на подрабатываемых и подверженных оползням и карстам территориях и в других особых условиях, должно производиться с учетом дополнительных требований соответствующих нормативных документов, а при отсутствии таковых - на основе специально проводимых исследований.

1.3. Порядок выдачи заданий на проектирование, стадийность, объем, содержание и оформление проектной документации должны соответствовать указаниям СНиП 1.02.01-85.

1.4. При разработке проекта причального или берегоукрепительного сооружения необходимо иметь исходные данные, определяемые в соответствии с генеральным планом и технологической частью проекта, с учетом создания необходимой ширины территории и площади акватории порта, удобных водных, железнодорожных и автодорожных подходов, минимальных объемов земляных работ по созданию территории и акватории портов, оптимального баланса объемов выемки и насыпи, перспективы развития порта (причального фронта) в увязке с планировкой городской застройки.

1.5. Технологическая часть проекта определяет следующие исходные данные:

отметку дна у причала;

отметку кордона причала;

категорию эксплуатационных нагрузок;

типы и размерения расчетных судов;

специальные требования к причалу;

состав и размещение инженерных сетей и перегрузочного оборудования.

1.6. Исходными данными являются также следующие сведения о естественных условиях и застройке участка строительства:

а) топографические (план участка строительства с горизонталями и привязкой существующих зданий и сооружений);

б) гидрографические (план промеров глубин акватории с построением изобат, сведения о морских свалках грунта и кладбищах судов);

в) гидро- и метеорологические (режимные характеристики ветра, волнения, течения и уровней воды, сведения о ледовом режиме, заносимости или размыве в районе расположения проектируемого сооружения и примыкающих водных бассейнов, степень агрессивности среды, климатические данные);

г) биологические, характеризующие отсутствие или наличие древоточцев различных видов, степень интенсивности их деятельности, сохранность и гниение древесины на различных уровнях, наличие биологических объектов, подлежащих охране;

д) геологические и гидрогеологические (геологические профили, физико-механические характеристики грунтов основания и засыпки, сведения о грунтовых водах и их агрессивности);

е) данные о сейсмичности (с учетом микрорайонирования), а также о карстовых, оползневых и просадочных явлениях на участке строительства.

1.7. Данные об условиях производства работ должны включать следующие сведения:

а) производственные возможности строительной организации (производственные базы, их расположение и характеристика, краны и иное строительное оборудование, трудовые ресурсы);

б) размещение предприятий, изготовляющих сборные железобетонные элементы, их производственная мощность, степень загрузки, технологические возможности;

в) транспортные связи района строительства с базами, заводами-поставщиками, пунктами заготовки местных строительных материалов;

г) местные строительные материалы (номенклатура, количественная и качественная характеристики, условия разработки и транспортировки).

1.8. Морские причальные сооружения подразделяются на постоянные и временные.

Постоянные сооружения предназначены для длительной эксплуатации.

К временным относятся сооружения со сроком службы не более 5 лет: причалы для сезонных или временных погрузо-разгрузочных операций, временные убежища для стоянки судов, а также сооружения, используемые в период строительства или ремонта постоянных сооружений.

1.9. Причальные сооружения подразделяются в зависимости от:

а) расположения по отношению к берегу - на набережные, пирсы (узкие и широкие), рейдовые (островные и плавучие);

б) возможности перемещения - на стационарные и передвижные;

в) конструктивных особенностей и принципа работы - на гравитационные, тонкие стенки типа "больверк", эстакады, мостового типа, смешанного типа, плавучие причалы;

г) применяемых строительных материалов - на бетонные, железобетонные, стальные, деревянные и смешанные;

д) восприятия бокового давления грунта - на распорные и безраспорные;

е) назначения (специализации) - на причалы: грузовые (для генеральных тарно-штучных, лесных, навалочных и насыпных грузов, для контейнеров, тяжеловесов, лихтеров и наливных грузов);

1.10. Класс портовых сооружений следует назначать в соответствии с требованиями СНиП 2.06.01-86.

1.11. В составе комплексного объекта строительства могут устанавливаться разные классы для отдельных сооружений в зависимости от их значения в общем комплексе. При этом к повышенному классу следует относить сооружения, прекращение работы которых в случае ремонта или аварии существенно нарушает работу комплексного объекта или связанного с ним территориального промышленного предприятия.

1.12. В качестве строительных материалов для строительства причальных сооружений применяются бетон, железобетон, сталь, полимерные синтетические материалы, дерево и камень в соответствии с требованиями, установленными разделами настоящей Инструкции.

1.13. Для бетонных и железобетонных конструкций морских причальных сооружений и покрытий территорий следует применять тяжелый гидротехнический бетон согласно ГОСТ 26633-85 и указаниям СНиП 2.03.01-84. Требования к бетону, которые должны быть приведены в проекте, в зависимости от конструкции сооружения и условий службы бетона назначаются в соответствии с указаниями СНиП 3.07.02-87, пособия к нему и указаниями настоящей Инструкции и характеризуются классами по прочности, марками по водонепроницаемости и морозостойкости.

1.15. Класс бетона по прочности определяется расчетом, а также требованиями долговечности.

В зависимости от конструктивных особенностей и условий работы в сооружении для бетонных и железобетонных конструкций рекомендуются классы бетона, приведенные в табл.1.1.

Конструкция или элемент

Рекомендуемый класс бетона по прочности при сжатии

1. Сваи и сваи-оболочки, сборные элементы верхнего строения, плиты уголковых стенок из предварительно-напряженного железобетона

2. То же, из ненапряженного железобетона

3. Бетонные и железобетонные элементы и конструкции, подверженные истиранию (дорожные покрытия, защитные пояса, оболочки, козырьки и т.д.)

4. Массивы бетонные, бетонные и армированные элементы надводных строений (подпорные стенки, оголовки)

5. Бетон для заполнения анкерных стаканов арматурных пучков, железобетонных анкеров, торцевых прокладок, распределительных поясов

6. Бетон омоноличивания рабочих стыков и узлов

Равен классу бетона омоноличиваемых элементов

Примечание. По требованиям расчета прочности и трещиностойкости, а также водонепроницаемости и морозостойкости по поз.2 и 4 могут применяться классы бетона выше приведенных в табл.1.1.

1.16. Выбор класса бетона для конструктивных элементов следует производить путем технико-экономического сопоставления вариантов сечений, отличающихся классом бетона и габаритами.

1.17. В зависимости от района строительства причального сооружения требования к бетону по долговечности устанавливаются по климатическим условиям, которые определяются в соответствии с требованиями СНиП 3.07.02-87 и пособия к нему.

Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

1.19. Арматура для железобетонных конструкций в причальных сооружениях должна удовлетворять требованиям СНиП 2.03.01-84, СНиП 2.03.11-85, действующих ГОСТ и настоящей Инструкции.

1.20. Для ненапрягаемой арматуры железобетонных конструкций следует преимущественно применять:

а) горячекатаную арматурную сталь класса A-III;

б) горячекатаную арматурную сталь класса A-II в тех случаях, когда арматурная сталь класса A-III не может быть использована эффективно по условиям трещинообразования.

Допускается также применять:

а) горячекатаную арматурную сталь класса A-I - в основном для поперечной арматуры линейных элементов, для конструктивной и монтажной арматуры;

б) обыкновенную арматурную проволоку класса Вр-I диаметром 5 мм - в качестве поперечной арматуры в сварных и вязаных арматурных изделиях;

в) горячекатаную арматурную сталь классов A-IV и A-V - только для продольной рабочей арматуры вязаных каркасов и сеток обычных и предварительно напряженных конструкций.

Ненапрягаемую арматуру из горячекатаной стали классов A-I, A-II и A-III, как правило, следует применять в виде сварных каркасов и сеток.

1.21. В качестве напрягаемой арматуры предварительно напряженных элементов следует преимущественно применять горячекатаную арматурную сталь класса A-IV.

Допускается также применять:

а) горячекатаную арматурную сталь класса A-V;

б) арматурную сталь класса А-III, упрочненную вытяжкой с контролем напряжений и удлинений;

в) арматурную сталь повышенной коррозионной стойкости классов Aт-V и Ат-VI по ГОСТ 10884-81;

Номенклатура цемента для строительства причальных сооружений

СООРУЖЕНИЯ МОРСКИЕ ПРИЧАЛЬНЫЕ

Правила проектирования и строительства

Marine berthing facilities. Rules of design and construction

Дата введения 2017-06-17

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - ОАО "Проектно-изыскательский и научно-исследовательский институт морского транспорта" (ОАО "Союзморниипроект") и АО "Научно-исследовательский институт транспортного строительства" (АО ЦНИИС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан впервые, отражает современный уровень исследований, опыт проектирования и строительства морских причальных сооружений в различных природно-климатических и гидрогеологических условиях и содержит требования по проектированию и строительству морских причальных сооружений, направленные на обеспечение безопасных условий для швартовки, стоянки и обработки судов, сохранности и повышения долговечности морских причальных сооружений при взаимодействии с судами, работе перегрузочного оборудования и портовых транспортных средств, складировании грузов.

Настоящий свод правил разработан авторскими коллективами ОАО "Союзморниипроект" (руководитель - канд. техн. наук, доц. В.П.Гришин, исполнители - канд. техн. наук доц. Н.Г.Заритовский, канд. техн. наук В.П.Мордвинцев, канд. техн. наук В.М.Мезенов, д-р техн. наук, проф. С.Л.Эсаулов, М.М.Дулепин) и АО ЦНИИС (руководитель - д-р техн. наук, проф. А.А.Цернант, исполнители - канд. техн. наук И.А.Бегун, канд. техн. наук, Н.А.Ефремов, В.А.Хитрых).

1 Область применения

1.1 Настоящий свод правил распространяется на проектирование новых, реконструируемых и капитальный ремонт морских причальных гидротехнических сооружений (далее - причальные сооружения).

1.2 Свод правил устанавливает общие требования к проектированию и строительству стационарных причальных сооружений и частные требования к проектированию и возведению гравитационных сооружений уголкового профиля и из массивовой кладки, причалов типа больверк, эстакад, палов, причальных сооружений для особых условий.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 4781-85 Профили стальные горячекатаные для шпунтовых свай. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5686-2012 Грунты. Методы полевых испытаний сваями

ГОСТ 6713-91 Прокат низколегированный конструкционный для мостостроения. Технические условия

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 9463-88 Лесоматериалы круглые хвойных пород. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 17424-72 Тумбы швартовные морские. Технические условия

ГОСТ 19185-73 Гидротехника. Основные понятия. Термины и определения

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 19804-2012 Сваи железобетонные заводского изготовления. Общие технические условия

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 20522-2012 Грунты. Методы статистической обработки результатов испытаний

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 31447-2012 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ 32569-2013 Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

ГОСТ Р 52085-2003 Опалубка. Общие технические условия

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ГОСТ Р 52544-2006 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

ГОСТ Р 52664-2010 Шпунт трубчатый сварной. Технические условия

ГОСТ Р 54523-2011 Портовые гидротехнические сооружения. Правила обследования и мониторинга технического состояния

ГОСТ Р 55561-2013 Внутренний водный транспорт. Портовые гидротехнические сооружения. Требования безопасности

ГОСТ Р 56727-2015 Цементы напрягающие. Технические условия

СП 14.13330.2014 "СНиП II-7-81* Строительство в сейсмических районах" (с изменением N 1)

СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 22.13330.2011 "СНиП 2.02.01-83* Основания зданий и сооружений"

СП 23.13330.2011 "СНиП 2.02.02-85 Основания гидротехнических сооружений"

СП 25.13330.2012 "СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах"

СП 27.13330.2011 "СНиП 2.03.04-84 Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур"

СП 28.13330.2012 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии" (с изменением N 1)

СП 38.13330.2012 "СНиП 2.06.04-82* Нагрузки и воздействия на гидротехнические сооружения (волновые, ледовые и от судов)"

СП 45.13330.2012 "СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты"

СП 47.13330.2012 "СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения"

СП 58.13330.2012 "СНиП 33-01-2003 Гидротехнические сооружения. Основные положения"

Выбор типа бетонного хозяйства и способов бетонирования

Способы получения сборных бетонных и железобетонных изделий, а также бетонной смеси для сооружения причалов следует выбирать исходя прежде всего из экономической целесообразности их изготовления, а также в зависимости от географического расположения рассматриваемого участка строительства причалов на побережье; района, обслуживаемого бетонным производством, и срока продолжительности действия производства; производительности и планового расположения бетоносмесительной установки, полигонов и цехов, их ориентации но отношению к морю или реке; принятой технологии изготовления конструкций. Основные типы организации производства по выпуску сборных бетонных и железобетонных конструкций, деталей и бетонной смеси для нужд портового гидротехнического строительства автором предложено подразделять на временные построечные полигоны разового действия; специализированные построечные полигоны, плавучие бетонные заводы; базовые и бассейновые заводы железобетонных конструкций.

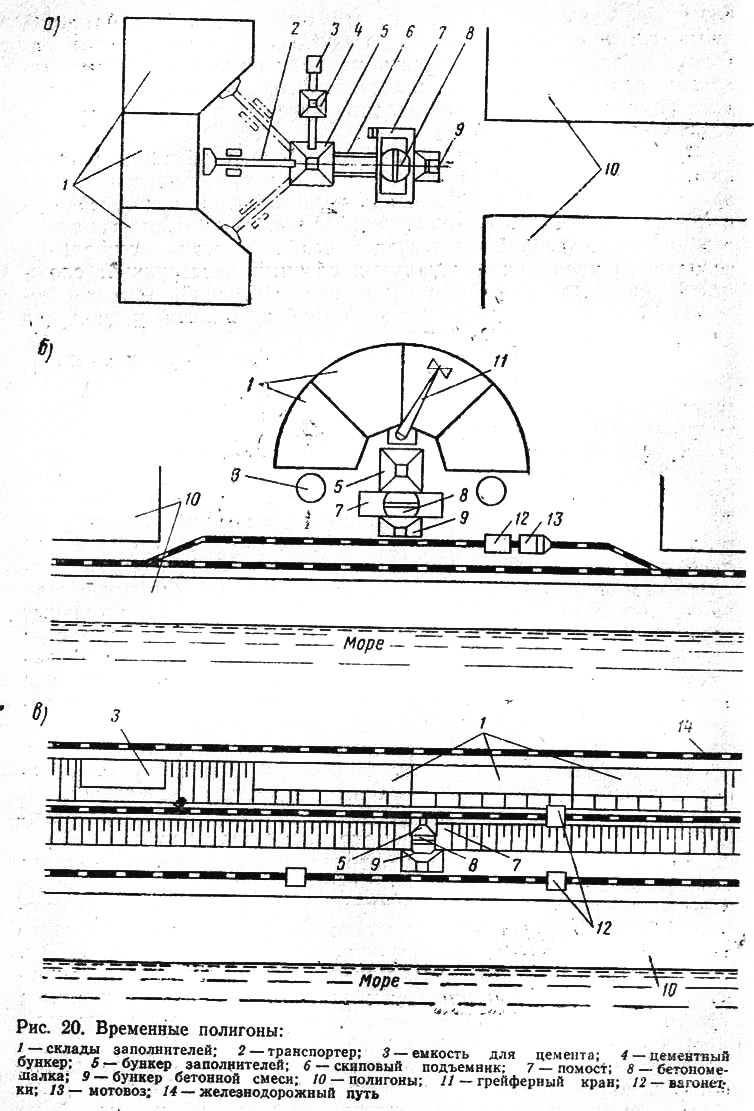

Рис. 20. Временные полигоны Временные построечные полигоны разового действия устраивают в непосредственной близости от объекта строительства па время его возведения в случаях: экономической нецелесообразности доставки сборных конструкций с постоянного полигона или его производственной перегрузки; необходимости изготовления небольшого числа индивидуальных сборных конструкций; сложности перевозки крупных и тяжелых конструкций, а также доставки изделий по воде в осенне-зимний штормовой период или во время ледостава.

Полигон с общим объемом выпуска сборных изделий не более 1 тыс. м 3 в год при строительстве причальных пирсов портпунктов показан на рис. 20. а. Здесь заполнители подаются транспортерами. Бетонное хозяйство для обслуживания протяженного строительства причальных набережных с развозкой бетонной смеси мотовозом на вагонетках изображено на рис. 20, б. Полигон на морском побережье с крутыми берегами показан на рис-20, в. Бетономешалка установлена на террасе прибрежного косогора.

В стесненных условиях действующих портов при реконструкции и строительстве причалов иногда используют для устройства временных полигонов площади верхнего строения оградительных сооружений, защищающих акватории портов. С такого полигона удобно убирать готовые изделия при помощи плавкранов. Функционирование подобных полигонов возможно только в хорошую погоду. При штормах всплесками разбивающихся о мол волн изделия могут быть сброшены в акваторию порта.

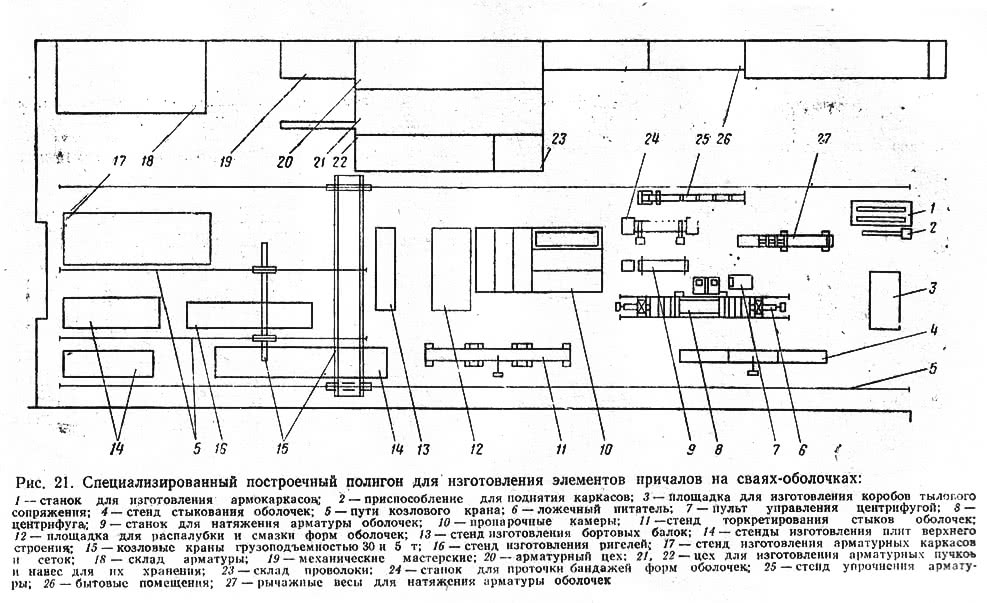

Рис. 21. Специализированный полигон для изготовления элементов причалов Специализированные построечные полигоны постоянного типа предназначены для выпуска ограниченной номенклатуры сборных изделий, идущих в конструкции причальных сооружений, которые характерны для специализации данного порта, особенностей грунтов и их залегания в основании сооружений.

На рис. 21 показан специализированный построечный полигон для комплексного изготовления сборных железобетонных эл&г ментов причалов эстакадного типа на сваях-оболочках диаметром 1,6 м. Бетонная смесь подается с центрального бетонного завода, оснащенного двумя бетономешалками емкостью по 1200 л.

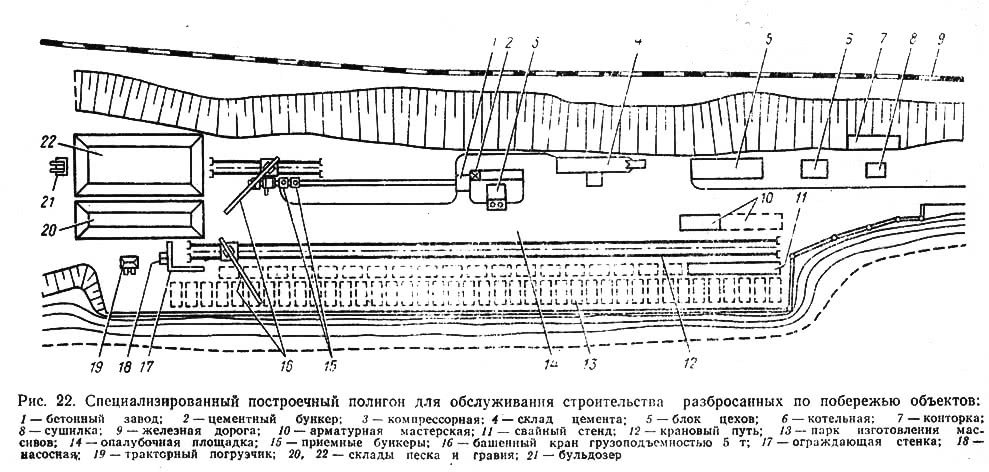

Рис. 22. Полигон для обслуживания строительства разбросанных по побережью объектов Специализированные построечные полигоны могут обслуживать фронт работ, находящийся и вне пределов порта, например строительство разбросанных по курортным побережьям причальных сооружений портпунктов и здравниц (рис. 22).

При отрицательных температурах наружного воздуха производительность открытых полигонов резко падает. Поэтому рекомендуется интенсивное изготовление конструкций и деталей на открытых полигонах в теплое время года путем организации их круглосуточного действия при многосменной работе.

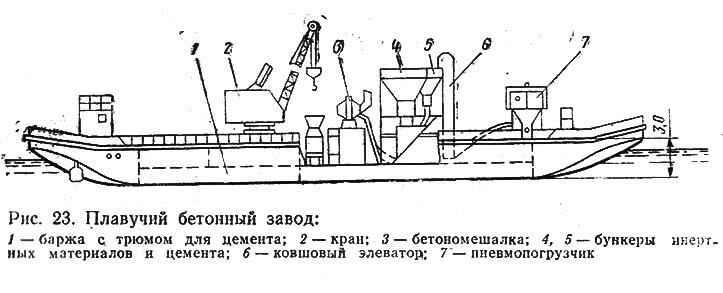

Плавучие бетонные заводы применяют для изготовления бетонной смеси и укладки ее в конструкции строящихся причалов, не связанных с берегом или связанных сооружениями, которые невозможно использовать в качестве путей транспортирования бетона (см. п. 21).

Рис. 23. Плавучий бетонный завод Плавучий бетонный завод представляет собой бетоносмесительную установку с одной или несколькими бетономешалками, смонтированную на плавучих средствах — баржах или понтонах. Завод оборудуют автономным двигателем, приводящим в действие все механизмы, краном для перегрузки заполнителей, бункерными емкостями, складами цемента и заполнителей, механизмами для перемещения материалов и бетонной смеси — ковшовыми элеваторами, пиевмопогрузчиками, бетононасосами (рис. 23). На дополнительной барже размещается запас заполнителей и устанавливается кран для их перегрузки в расходные бункеры бетоносмесительиой установки при швартовке баржи-склада к барже бетонного завода.

Базовые заводы железобетонных конструкций служат для обеспечения строек сборным железобетоном по номенклатуре, не поставляемой бассейновым заводом железобетонных изделий. Завод должен располагаться в центре района строительства но возможности ближе к объектам потребления продукции. В то же время нужно учитывать дальность поступления производственного сырья, топлива, подачи электроэнергии и др.

Базовый завод треста «Новороссийскморстрой» сооружен за пределами акватории порта. Это вызвало необходимость в строительстве оградительного мола из правильной массивовой кладки для защиты территории базы от волнения южных румбов. Акваторию за молом используют для отстоя технического флота строителей.

Бассейновые заводы железобетонных конструкций должны обеспечивать сборными изделиями портовое гидротехническое строительство в пределах данного морского бассейна.

Создание бассейновых заводов необходимо вследствие: резко возросших потребностей гидротехнического строительства в современных индустриальных железобетонных конструкциях; специфических особенностей этих конструкций, исключающих кооперацию по их изготовлению на действующих промышленных предприятиях; намечавшегося широкого распространения унифицированных железобетонных элементов для сооружения причалов; возросших требований к качеству сборных изделий; существовавшей тенденции полного перехода на сборные конструкции с доведением до минимума объемов монолитного железобетона.

Бассейновые заводы должны были заменить действующие в пределах определенного морского бассейна маломощные, слабо механизированные, оснащенные малопроизводительным технологическим оборудованием предприятия строительных организаций по выпуску железобетонных изделий.

Экономическая эффективность строительства бассейновых заводов не была достаточно обоснована и базировалась только на той идее, что выпуск конструкций для строительства, производящегося непосредственно у воды, и их перевозка по воде от завода к потребителям значительно дешевле перевозки на других видах транспорта и, кроме того, исключает двойные перегрузки. В дальнейшем оказалось, что: экономическая целесообразность привела к широкому применению монолитных гидротехнических конструкций, унифицированные конструкции требовали дальнейшего совершенствования; необходимость строительства глубоководных причалов вызвала применение конструкций, не выпускавшихся заводом; переместились центры сосредоточения портового гидротехнического строительства; перевозка железобетонных конструкций требовала значительных затрат и, кроме того, не был для этого создан специализированный флот. Все эти факторы привели к тому, что например, за годы девятой пятилетки и за 1976—1977 гг. на Ильичевском заводе железобетонных конструкций из всей выпущенной продукции 90% конструкций предназначались для промышленного и гражданского строительства и только 10% — для морского гидротехнического строительства и мостостроения.

Все это говорит о большей целесообразности создания достаточной сети базовых заводов по выпуску железобетонных конструкций для гидротехнического строительства взамен бассейновых заводов, превратившихся в заводы по выпуску конструкций для берегового строительства.

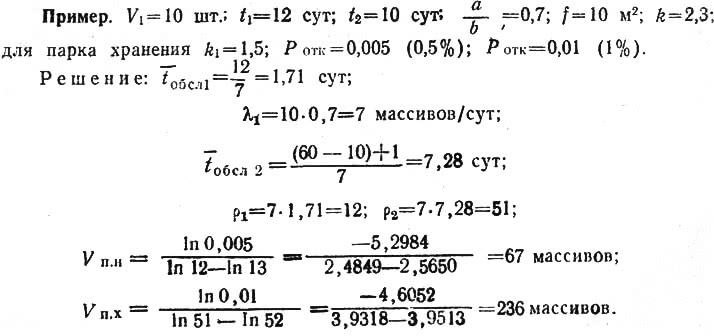

Степень точности расчетов площадей, необходимых для организации бетонного производства, зависит от типа этого производства. Рассмотрим пример расчета парков изготовления и хранения бетонных массивов, принципиальные положения которого пригодны при расчете полигонов для изготовления любых бетонных и железобетонных морских гидротехнических конструкций (с соответствующими коррективами).

Выбор временных парков и их компоновка зависят от необходимой производительности и емкости парков, возможных для использования свободных территорий, причальных фронтов и наличных грузоподъемных средств, а также местных метеорологических условий. Для ориентировочного определения потребной площади для парка изготовления массивов принимается 0,75 м 2 на 1 м 3 изготовляемых массивов. Для парка хранения массивов расчетная площадь склада на единицу измерения хранимой продукции в 1 м 3 с учетом проходов и проездов применяется 0,3 м 2 .

Для специализированных и постоянных производств расчетная суточная производительность парка изготовления массивов (шт.) для наиболее интенсивного периода его работы может быть определена по формуле

где V1 — укладываемые в сооружение массивы за сутки расчетного периода, шт.; а, b — рабочее время за расчетный период соответственно на море и в парке, сут.

Отношение определяется по многолетним данным метеорологических наблюдений с учетом прогноза по расчетному периоду.

Необходимая площадь парка (м 2 ) для изготовления массивов определяется по формуле

где V1 — суточная производительность парка изготовления массивов в расчетный период, шт; t1 — время нахождения массивов в парке изготовления, сут; t2 — время, необходимое для уборки изготовленного массива, очистки места, сборки опалубки и бетонирования последующего массива, сут; f — площадь основания опалубки, м 2 ; k — коэффициент, учитывающий отношение площади парка, необходимой для изготовления одного массива, к площади, занимаемой самим массивом.

Площадь парка хранения массивов в один ряд по высоте (м 2 )

где m — необходимое время выдерживания массивов в парке хранения сут; ? — необходимый резерв массивов в парке хранения, шт; f1 — площадь основания массива, м 2 .

При хранении массивов в два ряда по высоте площадь парка

Действующие расчетные формулы для определения вместимостей парков изготовления и хранения массивов не учитывают случайного характера некоторых явлений и разработаны в предположении организации четкой поточной системы. Для анализа реальной работы системы автором использован метод теории массового обслуживания применительно к системам с накопителями, учитывающий возможность вероятностной оценки. При использовании этого метода на основе логических выводов и статистических данных назначают вероятность отказа из-за недостаточно точного определения гидрометеорологических факторов на установку- массивов в сооружение в вероятностных пределах 0,1—10%.

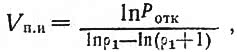

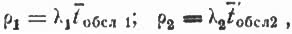

Тогда вместимость парка изготовления массивов (шт.) определяется по формуле

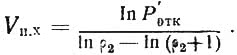

а вместимость парка хранения массивов (шт.)

В этих формулах:

Ротк, 'Ротк — вероятность отказа соответственно в изготовлении и хранении массивов, %; ?1, ?2 — коэффициенты использования соответственно первой обслуживающей системы — парка изготовления массивов и второй — парка хранения и укладки массивов в сооружение.

где ?1, ?2 — плотность изготовления и поступления партии массивов в парк хранения (?1=?2), массивов/сут; tобсл1, tобсл2 — среднее время обслуживания одного массива соответственно в парке изготовления и в парке хранения и при укладке в сооружение, сут.

где tоб — длительность оборота одного поста формирования массивов, сут; tн.п — нормативная продолжительность хранения массивов, сут; t2 — время пребывания готового массива в парке изготовления до момента перемещения в парк хранения, сут.

При вводе в расчет вероятности отказа в системе, правомерной при учете реальных возможностей производства, необходимые вместимости парков изготовления и хранения массивов и, соответственно, их площади могут быть значительно уменьшены.

Отсюда следует, что площадь парка изготовления массивов равна Sпн = 67 · 10 · 2,3 = 1541 м 2 , а площадь парка хранения массивов

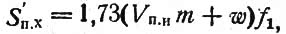

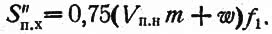

По действующим формулам, не учитывающим отказ, площадь парка изготовления S'п.и= 10·0,7 · (12+10) · 10 · 2,3 = 3542 м 2 , а площадь парка хранения Sп.к = 1,73 · (10 · 0,7 · 60+30) · 10 = 7785 м 2 .

Таким образом, за счет введения отказа расчетные необходимые производственные площади парков сокращаются наполовину.

Основой бетонного производства является непосредственно бетонное хозяйство, в состав которого входят склады заполнителей, цемента и бетоносмесительная установка.

Склады для хранения цемента насыпыо применяют амбарного, бункерного и силосного типов, а для тарированного цемента в бумажных мешках — амбарного типа. Конструкция склада должна обеспечивать хранение цемента с минимальными потерями и не допускать его увлажнения и засорения.

Амбарные склады представляют собой сараи с закромами для раздельного хранения различных сортов и марок цемента- Бункерные склады отличаются от амбарных наличием отсеков с расположенными в их нижней части коническими течками, образующие которых располагаются под углом не менее 55° к горизонту. Типовые силосные склады состоят из цилиндрических металлических банок-силосов диаметром 3 или 6 м. Хранение цемента предусматривается обычно в четырех или шести силосах общей емкостью 240—4000 т.

Необходимая вместимость склада (т) определяется по формуле

где Qc — суточный расход цемента, т; nхр — нормативный запас хранения, сут.

На складах бассейновых, базовых и специализированных заводов создается 7—10-суточный запас цемента, а на построечных полигонах 2—3-суточный. При расположении бетонных установок вблизи цементных заводов (в радиусе 40—50 км) запасы цемента могут быть снижены до 5- и 1-суточных соответственно.

Цемент навалом поступает на склады в крытых железнодорожных вагонах, вагонах-цементовозах, автоцементовозах, контейнерах и судах-цементовозах. Цемент в бумажных мешках перевозят в крытых вагонах, на автомобилях и плавучими средствами. Цемент, получаемый по железной дороге, подают под разгрузку партиями из трех крытых вагонов (или шести вагонов-цементовозов). По уставу железных дорог норма времени для выгрузки партии цемента составляет 2 ч, поэтому на складах цемента должен быть обеспечен соответствующий фронт, обеспечивающий разгрузку вагонов без простоев.

Склады заполнителей в зависимости от видов применяемого внешнего транспорта разделяются на: приморские с доставкой заполнителей морем; прирельсовые с подачей заполнителей железной дорогой; с завозом заполнителей на автосамосвалах; комбинированные с подачей заполнителей несколькими видами транспорта.

По способу хранения заполнителей склады делятся на открытые, закрытые и частично закрытые. По типу емкостей хранения их делят на: штабельные, со складированием материалов на открытых площадках; эстакадно-штабельные, которые заполняются сверху при помощи ленточного конвейера, идущего вдоль склада по эстакаде; полубункерные, ограниченные с двух продольных сторон стенками; силосные; траншейные, у которых забор материалов происходит по конвейеру, проходящему в подштабельной подземной галерее.

При работе в зимнее время, в суровых климатических условиях на складах производят размораживание и подогрев заполнителей при помощи паровых или водяных регистров, размещаемых в штабелях или в специальных бункерах, продувкой через материалы горячего воздуха или дымовых газов и в сушильных барабанах.

Рекомендуется принимать запасы местного заполнителя: доставляемого морским путем на расстояние до 10—12 миль — на 5—6 сут, на расстояние свыше 40 миль — на 15 сут; перевозимого автосамосвалами на расстояние до 30 км — на 3—4 сут; свыше 40 км — на 4—6 сут; поступающего железнодорожным транспортом по магистральным сетям — на 7—10 сут.

Кроме того, нужно учитывать, что при доставке материалов только морским путем необходимо создавать запас заполнителей на период осенне-зимних штормов, а при доставке водным путем речного песка запас устанавливается па весь межнавигационный период.

Общую площадь склада заполнителей (м 2 ) рассчитывают по формуле

где Sп — полезная площадь склада, равная суммарной площади всех штабелей, м 2 ; kп — коэффициент увеличения площади склада для устройства проездов, проходов и т. п. (обычно k = 1,4—1,5).

Читайте также: