Насос для инъектирования цементного раствора своими руками пошаговая инструкция

"Шприц" для цементного раствора

Существуют ли "шприц"/шприцы для цементного раствора, аналогичные картриджам (и пистолетам) какие существуют для герметиков и т.п. с длинным носиков ?

Или что-то подобное есть ? т.е если например нужно заполнить цементным раствором труднодоступное место или забить например старую длинную дыру в стене от старого дюбеля/чопика

23.03.2015 в 15:49Готового не встречал. Под собственные нужды( длинную , глубокую щель заделать надо было)- сделал из толстой латунной трубки, поршень- обточенный болт.

23.03.2015 в 16:14Такой что ли:

Но самодельный цементный раствор вряд ли

получится затолкать в узкую щель.

метанол написал :

Такой что ли:

Но самодельный цементный раствор вряд ли

получится затолкать в узкую щель.

да что-то подобное.

пробовал приспособить старую тубу от герметика, но :

1). Носик нужно обрезать по самое немогу : диаметр должен быть не меньше 0,5мм иначе просто не протолкнуть , соответственно длина уменьшается или нужно искать трубку такого диаметра, но очень длинную тоже не выйдет - проталкивать тяжело будет.

2). в зазор между поршнем и стенкой тубы попал песок из цементной смеси и поршень очень туго двигался, а в итоге попросту застрял.

да раствор самодельный.

23.03.2015 в 17:27В дыру от старого дюбеля раствор просто заталкивается деревянным или металлическим цилиндриком/шпилькой/карандашом/да чем угодно диаметром чуть меньшим, чем диаметр отверстия в стене. Раствор добавляется небольшими порциями и утрамбовывается.

31.03.2015 в 23:04Использовал такой (как на картинке) но поршень оборачивал ПЭ пакетом и в раствор добавлял пва.Нормально дело шло.

01.04.2015 в 21:42 02.04.2015 в 12:04Так вскрывать мешки со смесями можно только выпускницам дизайнерских курсов.Сам шприц не внушает" доверия "пластик и цена. У моего из "метрики" гильза алюминиевая и стоимость 600р .

02.04.2015 в 12:29Смысл есть, если не использовать мешок сразу целиком. Так проще заклеить потом скотчем.

02.04.2015 в 13:48oversun написал :

Так проще заклеить потом скотчем.

Пыльный,бумажный мешок скотчем(каким?малярным ,упак? ) Я пробовал 2,5 раза для транспортировки из гиперов чинить скотчем мешки -тухлое дело.

oversun написал :

Смысл есть, если не использовать мешок сразу целиком.

С точностью наоборот.Вскрытый ,как на видео мешок надо сразу использовать .Кто так вскрывает мешки создаёт себе и коллегам (заказчику если материал остался)проблемы на обьекте .Занимает больше места(5/1 по площади), дальнейшее перемещение таких мешков на обьекте и вне обречено на гемор.Девочки так делать нельзя.

02.04.2015 в 18:12Тихон написал :

Так вскрывать мешки со смесями можно только выпускницам дизайнерских курсов.

Именно так я и вскрывал 50 кг мешки с цементом для бетонирования. По расчёту в бетономешалку надо засыпать полмешка, 25 кг.

Приношу мешок, кладу на ровный лист ДСП рядом с бетономешалкой, притопчу ногой, чтобы цемент равномерно распределился,

здоровенным кухонным ножом прорезаю мешок поперёк ровно по середине. Потом два реза вдоль краёв мешка, и отворачиваю получившийся клапан. Совковая лопата нормально входит в разрез, ничего не просыпается мимо. Остатки первой половины мешка подбираю кельмой.

На второй замес просто беру мешок, ставлю на попА, отрываю ненужную пустую часть, и засыпаю вторую половину мешка цемента в бетономешалку.

Ничего не надо взвешивать, перемерять, пересыпать. Не нужны вёдра.

Самому надо "законопатить" цементным раствором щель между верхом кирпичной стены и перекрытием.

Думаю взять обычную пластиковую канализационную трубу, один конец нагреть феном, сплющить.

С другого конца - любой толкач, хоть из палки. На конце сделать нахлобучку мягкую, обернуть полиэтиленом.

Как сделать мини-насос для бетона своими руками

При строительных работах нужно подавать приготовленный раствор бетона к определенному месту. Для транспортировки применяется подача через трубу бетононасосом. Он полезен при проведении большинства видов строительных работ. Использование устройства важно при монолитном строительстве и тем, кто создает бетонные конструкции.

СодержаниеКак сделать бетононасос самостоятельно

Есть несколько вариантов таких конструкций. Наиболее удобным для того, чтобы сделать это оборудование своими руками, является одноцилиндровый поршневой тип устройства. Он имеет достаточно высокую мощность и отличается от других разновидностей долговечностью.

Виды, преимущества и недостатки

Устройства классифицируются в зависимости от принципа, который используется для выталкивания раствора в трубопровод.

Существуют следующие типы бензонасосов:

- Шнековый. Использует в качестве движущей силы вращающуюся винтовую деталь. При вращении шнека вокруг своей оси происходит выталкивание лопастями цементного раствора в нужном направлении. Сделать шнековый бетононасос своими руками возможно, но его минусами будет невысокая производительность и небольшая долговечность. Плюс — возможность использовать реверсивный режим работы. Он полезен, если потребуется пробить зазор в трубе.

- Роторный бетононасос имеет прорезиненные лопасти. Если, например, ротор вращается против часовой стрелки, то в нижнюю часть слева засасывается раствор. Он выталкивается лопастями в трубу (расположенную сверху слева) для транспортировки к месту назначения. В качестве лопастей используются ролики. Это уменьшает разрушительное действие трения. К минусам такой конструкции относятся быстрый износ лопастей, неприспособленность к использованию крупного наполнителя, относительно небольшая мощность. Плюсы насосов для бетона, сделанных своими руками: простота эксплуатации и ремонта, высокая надёжность.

- Поршневое устройство, малогабаритная разновидность бетононасосов, имеет наибольшую мощность. При этом может использоваться гидравлический привод или шатунный. У первого больший диапазон хода поршня и выше плавность движений. Работа такого оборудования происходит в несколько этапов. На первом раствор закачивается в камеру. На втором — входное отверстие закрывается и происходит выталкивание бетона в транспортировочную трубу. Важная характеристика поршневого бетононасоса — плотность прилегания поршня к стенкам камеры. В одноцилиндровом устройстве доставка будет происходить рывками. Если используются два или большее число цилиндров, то движение бетона будет плавным. Плюсы таких устройств: надёжность и долговечность. Минус — уязвимость к попаданию мелких частиц в поршневую систему.

Выбор подходящей разновидности производится с учётом конкретных условий работы. Самым распространённым является поршневой механизм.

Отличия по уровню мобильности

Применяются стационарные бетононасосы. Они имеют высокую мощность и стоят больше. Стационарные бетононасосы бывают неподвижными или с небольшими колёсиками для перемещения. Обычно они имеют пневмо- или гидравлический привод.

Автомобильные бетононасосы легко транспортируются к нужному месту. В качестве источника энергии используется автомобильный мотор. Также получили распространение устройства в виде прицепов. Их доставляют до места, затем закрепляют стационарно. Они сочетают высокую мощность с мобильностью работы.

Какие инструменты и материалы нужны для работы

Чтобы сделать самодельный бетононасос, потребуется подготовить всё необходимое:

- Лист ватмана, карандаши, линейка, циркуль для создания схемы.

- Лист железа толщиной 5 мм.

- Шуруповерт, гаечные ключи, болты.

- Электрический двигатель.

- Понижающий редуктор.

- Токарный станок.

- Трубы для перемещения раствора.

- Сталь для поршня и клапанов. Будет удобнее, если у кусков круглая форма.

- Сварная рама — основа конструкции.

Подготовив необходимое, можно изготавливать растворонасос своими руками.

Как устроен бетононасос, принцип работы

Раствор нужно доставить на место заливки. Бетононасос обеспечивает подачу смеси через трубу на место. Источником энергии может быть мотор или гидравлический привод. Первый вариант дешевле, второй – предусматривает более высокую мощность. Непосредственно движение происходит благодаря поршневой системе, вращению шнека или ротора.

Бетононасос состоит из следующих частей:

- Труба, через которую раствор поступает на место.

- Узел, продвигающий состав по трубе. Это камера, которая соответствует типу механизма. Она устроена по-разному у поршневых, шнековых или роторных бетононасосов.

- Мотор или гидравлическая система для движения раствора по трубе.

При производстве смеси его объём увеличивается. После заполнения доступного объёма материал вытесняется в трубу и движется по ней. Постепенно бетонный раствор достигает нужного пункта, освобождая место внутри трубопровода. Оно тут же заполняется новой порцией материала. Бетонный раствор может поступать непрерывно до тех пор, пока это необходимо.

Руководство по изготовлению насоса своими силами

Хотя покупка бетононасоса доступна, его можно изготовить самому. Он будет дешевле и с меньшей мощностью. При аккуратно выполненной работе и правильной эксплуатации бетононасос окажется полезным. Обычно выбирают поршневое устройство, а не использование шнека.

Из чего сделать поршневой бетононасос своими руками

Для работы нужно подготовить схему бетононасоса. Чтобы приступить к созданию устройства потребуются:

- Стальной лист толщиной 5 мм. Из него изготавливают поршневую камеру.

- Необходимо выбрать цилиндр и поршень.

- Определяются с типом механизма. Это может быть мотор или гидравлический привод. Первый легче монтировать, второй — более производительный.

- Подбирают редуктор, который обеспечит преобразование вращения оси мотора в поступательные движения поршня.

- Делаются обратные клапаны. Их изготавливают из высококачественной стали.

- Шкворень нужен для присоединения к механизму.

- Сварная рама станет основой механизма.

Круглые детали делают на токарном станке, дотачивая до нужных размеров. Затем с помощью шлифовальных кругов тщательно подгоняют под размер труб. Клапаны присоединяют шуруповертом.

Чаще применяют электромеханический привод. Его присоединяют к поршню через редуктор и переходной механизм.

Что нужно знать для изготовления поршневой группы и цилиндра

Чтобы сделать цилиндровый механизм, потребуется выбрать трубу или заготовку, диаметром не меньше 400 мм, при этом длина хода должна составлять 50 см или больше. Детали не могут иметь шероховатостей. Если эти условия не выполнить, то шланг для оборудования не выдержит нагрузку, что приведет к раннему износу бетононасоса.

Этапы работы

Этапы работы над созданием бетононасоса:

- Нужно проработать чертеж будущего механизма. Иногда можно взять готовые чертежи при условии, что они подходящие. Необходимо выбрать нужный вид цилиндра. Учитывают, что ход поршня должен быть не менее 0,5 м, а диаметр такой, чтобы обеспечивалась подходящая мощность. Она будет тем выше, чем уже диаметр поршня.

- Проводится подгонка цилиндров и поршня для их точного прилегания друг к другу. От тщательности подготовки зависит качество сборки.

- Выбрать тип привода. Электромеханический дешевле и проще монтируется, гидравлический более производительный и дорогой.

- Выполняется установка редуктора. Этот узел преобразует вращательное движение в поступательное.

- Производится монтаж шкворня. Наиболее прочным будет тот, который сделан из легированной стали. Это камера с обратными клапанами. В неё поступает раствор, который затем выталкивается в трубопровод. При этом на каждом этапе процесса клапаны блокируют одну из выходящих в камеру труб.

Процедура сборки выполняется в такой последовательности:

- Сначала делается основа конструкции.

- На неё устанавливают двигатель.

- К нему прикручивают редуктор, закрепляемый болтами.

- Выполняется сборка и установка преобразовательного узла.

- Этот механизм соединяют с поршнем и редуктором.

- К электрическому двигателю подключают кабель.

Основополагающим фактором при изготовлении поршневой группы цилиндра этой техники должна быть предельная точность.

Выполнив каждое действие точно и аккуратно, в итоге можно получить самостоятельно изготовленный бетононасос.

Созданное своими руками оборудование станет надёжным помощником на стройке. При аккуратной работе и точной подгонке деталей можно сделать бетононасос, который прослужит владельцу много лет.

Как изготовить самодельную штукатурную станцию своими руками

Работы, связанные с отделкой помещений, трудоёмкий процесс, требующий использования техники. Покупка оборудования не всегда оправдана, особенно когда речь заходит о ремонте в своём доме.

Как сделать штукатурную станцию своими руками, примерные чертежи, какие детали и инструменты нужны для этого. Изготовление разных моделей.

СодержаниеШтукатурная станция своими руками

Самодельный аппарат уступает в производительности заводским коллегам, но он ускоряет нанесение штукатурки. Смесь наносится без потерь. Это невозможно сделать вручную. Для непрофессионалов хватает скорости и мощности агрегата, который работает на ручной подкачке, от электросети. Все этапы происходят под контролем человека, сложную и рутинную работу выполняет машина.

Модель штукатурной станции состоит из отдельных деталей. Легко собирается и разбирается.

Обратите внимание! При использовании аппарата два человека выполняют такой же объём, как и бригада, работающая ручным способом.

Основные функциональные детали:

- ёмкость для смешивания раствора;

- насос, подающий смесь;

- сосуд для сухого состава;

- привод для подачи смеси в растворный рукав;

- рукав, идущий к распылителю.

При сборке аппарата используются запчасти от других механизмов. Нужно лишь проявить фантазию.

Инструменты и материалы, необходимые для изготовления

Машина для штукатурки стен своими руками оборудуется по принципу:

- хоппер-ковша, упрощённой сборки;

- растворонасоса, изготовленного из разных запчастей;

- растворного рукава – подача раствора при помощи механики или электрики.

Хоппер-ковш может быть металлическим, пластиковым.

Материалы для изделия из металла:

- листовой оцинкованный лист толщиной 0.4−1.2 мм, профили для рёбер жёсткости;

- форсунка;

- пистолет пневматический или шаровой кран;

- шайбы для изготовления сопел, диаметр 8−12 мм.

- болгарка;

- ножницы по металлу;

- линейка;

- карандаш, фломастер;

- дрель, свёрла;

- сварочный аппарат или оборудование для клепания.

Для пластикового ковша нужны материалы:

- канистра из-под грунтовки объёмом 10 литров;

- шаровый кран 1/2;

- втулка;

- 2 штуцера, диаметр внутри 6 мм;

- заглушка из ПВХ размером 10 на 10;

- подмотка.

Преимущества самодельного аппарата

Во время ручной работы смесь приготавливается, наносится на стену маленькими участками. Высыхание происходит неравномерно, что приводит к неровностям, трещинам.

При использовании механики экономить раствор позволяет насыщение воздухом в процессе перемешивания и распыления под давлением. На отделку 1 кв. м при ручном способе уходит 16 кг, механизированном −13 (расчёт примерный, зависит от толщины слоя).

| Ручное нанесение | Применение штукатурной машины | |

| Количество смеси | Готовится небольшими порциями, так как быстро застывает | Большой объём, быстрый расход |

| Консистенция | Каждый замес разная | Одинаковая, без комков |

| Площадь нанесения | Постепенно, на часть стены | Сразу на всю поверхность |

| Экономия раствора | Нет. Происходит потеря | Да. При постоянном перемешивании идёт насыщение воздухом, он увеличивается в объёме |

| Время работы | Длительно. Требует несколько человек | Быстро. Справляются вдвоём |

| Результат | Из-за неравномерного высыхания возможно растрескивание, обрушение целого слоя | Под давлением происходит дополнительная адгезия смеси к основанию |

| Поверхность | Чешуйчатая | Ровная |

Штукатурная машина своими руками собранная из того, что нашлось в гараже, способна облегчить выполнение отделочных работ.

Принцип работы агрегата и технология нанесения раствора

Для механизированного нанесения надо ознакомиться с принципами работы машины.

- В ёмкость надо насыпать сухую смесь.

- Добавляется вода в определённой пропорции.

- Компоненты тщательно перемешиваются, раствор насыщается воздухом.

- Смесью покрывается поверхность стены при помощи шланга.

- Используются различные насадки, правила, шпатели, что сокращает сроки выполнения.

Важно! Консистенция раствора: при сдавливании в кулак формируется комок, который не отдаёт влагу. Штукатурка ложится ровным слоем на поверхность стены.

Инструкция по оштукатуриванию:

- Необходимо очистить основу. Она должна быть без пятен масла, влаги, плесени. Поверхность сухая, чистая.

- Измерить кривизну стен. Это делается при помощи уровня.

- Надо установить направляющие маяки.

- Подключить штукатурную машину к электросети, обеспечить подачу воды.

- Засыпать сухую смесь в ёмкость аппарата.

- По подающему шнеку раствор поступает в камеру для смешивания с водой.

- Машина перемешивает смесь в течение своей работы.

- Посредством растворного шланга происходит нанесение штукатурной смеси на поверхность.

- Раствор выравнивается, ему даётся время подсохнуть. Делают доводку углов.

- Контроль этапов ведётся строительным уровнем.

- Устраняются мелкие неровности.

Перед нанесением штукатурной смеси поверхность обрабатывается грунтовкой. Рабочий раствор используется при температуре 5−29 градусов.

Дополнительная информация! Если на площадке нет водоснабжения, используют насос, подающий жидкость из любой ёмкости.

Какие смеси применимы для нанесения машиной:

- фиксация углового профиля осуществляется раствором со специальным составом;

- при оштукатуривании фасада нужна с пометкой «для проведения наружных работ»;

- внутри помещения используется штукатурка на основе гипса.

Как изготовить аппарат для нанесения штукатурки

Распространённые модели изготовлены из огнетушителя и хоппер-ковша.

Штукатурная станция своими руками, сделанная на основе огнетушителя, получила наиболее широкую известность.

Огнетушитель имеет ручку, рычаг, форсунку, что делает его фаворитом среди приспособлений для самодельных устройств механического оштукатуривания.

- Фабричный огнетушитель (дно) обрезается и получается ёмкость в несколько литров. Через отверстие будет поступать рабочий раствор. Объём должен быть не менее 4 литров. Если он больше, устройство становится тяжёлым. Если меньше, надо часто наполнять ёмкость раствором.

- В него вставляется трубка с форсункой диаметром 4 мм. Диаметр отверстия огнетушителя равен 10 мм, расстояние от него до форсунки 20 мм. Форсунки могут быть разного размера: от 3 до 5 мм. Для крепления трубки подходит смола, уровень которой находится ниже форсунки.

- Компрессор подсоединяется к огнетушителю при помощи трубки, через неё подаётся сжатый воздух. Трубка врезана в стенку ёмкости и находится напротив отверстия выхода готовой смеси.

- Мощность подачи раствора регулируется увеличением (уменьшением) диаметра форсунки, давлением воздуха, расстоянием между соплом и форсункой.

Среднее давление примерно 2 атмосферы. Если оно больше, производится финишная отделка, заполняются все поры и трещины покрытия.

Производительность аппарата: 4 литра смеси наносятся за 1 минуту.

Хоппер-ковш самодельного изготовления

Применяется при ремонте всего здания.

Преимущества в работе:

- высокая скорость распыления, что создаёт условия для лучшей адгезии смеси;

- применение различных примесей;

- использование снаружи и внутри помещения.

Перед сборкой необходимо понять принцип его работы. Последовательность действий:

При самостоятельной сборке машины применяются аппараты и запчасти от других изделий.

Изготовление хоппер-ковша из металла

- Делается чертёж на листе оцинковки.

- Вырезается с помощью болгарки или ножниц. При использовании заклёпок оставляется припуск 15 мм.

- Детали сгибаются, соединяются сваркой, клёпкой.

- Прикрепляется ручка.

- Просверливаются отверстия для сопел (на передней стенке) и для пульверизатора (на задней).

- Форсунка крепится с внутренней стороны ёмкости.

- Крепятся дополнительно рёбра жёсткости.

- Заполняется раствором, сверху прикрывается крышкой, производится распыление.

Дополнительная информация! Используйте крышку, накрывающую верхнюю часть ковша. Это убережёт от разбрызгивания раствора.

Увеличивают скорость работы дополнительные сопла и отверстия выхода. Шланг нужен один.

Чертежи, из чего можно сделать насос

Насос обеспечивает подачу раствора от бетономешалки до места укладки. Она идёт по горизонтали и на высоту.

По типу подачи различают:

- Поршневый. Смесь выталкивают поршни, двигающиеся в цилиндрах. Использование: подача на большое расстояние, высоту. Сложная конструкция.

- Роторный. Основан на вращении ротора. Простой механизм. Нельзя использовать для бетона с фракциями более 10 мм.

- Шнековый. Работает по принципу мясорубки.

Для самостоятельной сборки подходит роторный насос. Он наиболее прост и долговечен. Сделать штукатурный насос своими руками может тот, кто имеет технические знания и опыт работы с подобными агрегатами.

Материалы и инструменты:

- лист бумаги, линейка, карандаш для создания чертежа;

- шуруповёрт, ключи, болты, отвёртки;

- лист металла, толщина которого 5 мм;

- труба (для корпуса);

- пожарный рукав;

- электрический мотор;

- профили из металла;

- медный провод, изоляционная лента;

- ролики прорезиненные, подшипники;

- аппарат для сварки.

Важно! Нельзя включать насос без раствора.

Технология инъектирования бетона — описание процесса

Инъектирование бетона – это способ восстановления бетонной или кирпичной кладки без особых затрат. С помощью специального раствора появившиеся трещины и сколы легко залить и потом подождать, пока вещество затвердеет. Можно не проводить капитальный ремонт и значительно сократить затраты на реконструкцию здания или отдельной комнаты. Благодаря инъектированию удастся не только не демонтировать элементы здания, что иногда приводит к его обрушению, но и сохранить старую кладку, что может быть важно во время ремонта строений, представляющих историческую ценность.

СодержаниеЦелесообразность и способы применения технологии

Чаще всего бетоном заливают крупные трещины бетонных и каменных конструкций, построенных с использованием стальной арматуры. Стандартная технология инъектирования обычно подходит для тех объектов, арматура которых находится в хорошем состоянии – без ржавчин и видимых повреждений. Данный способ подходит для реконструкции здания, так как:

- Позволяет изолировать старые стены от появления влаги с помощью барьера из эпоксидной смолы и полиуретана.

- Предотвращает дальнейшее появление трещин благодаря склеивающему свойству состава.

- Позволяет максимально приблизить плотность заделанной трещины к плотности бетона.

Если же на арматуре появилась ржавчина или сам бетон находится в неудовлетворительном состоянии, перед началом ремонта придется провести масштабную очистку, иначе даже заливка раствором трещин не поможет.

Какие материалы используются для проведения

Инъектирование трещин в бетоне проходит с использованием растворов различных составов, подбираемых в зависимости от способа применения. Однако любые растворы должны отвечать следующим требованиям:

- Быть достаточно вязкими.

- Иметь высокий уровень проницаемости – проникать даже в узкие щелочки или сколы бетона.

- Быть в состоянии сцепиться с различными поверхностями – гладкими или пористыми.

- Оказывает на металл антикоррозийное действие.

- Может эксплуатироваться долгое время.

Только при соблюдении перечисленных требований можно рассчитывать на качественное инъецирование бетона, которое поможет отложить масштабную реконструкцию дома на много лет. В состав может входить эпоксидная смола, полицементный или гидроизолирующий растворы.

Эпоксидные смолы

Эпоксидная смола – очень устойчивый материал, стойкий к физическому и химическому воздействию. Отсюда и долголетие таких смол. Подходит для ремонта, требующего высокой прочности, – например, на несущих стенах дома. Эпоксидная смола прекрасно проникает даже в очень маленькие трещины, при этом сохраняя плотность бетона – это помогает предохранить стены от появления новых щербинок.

Данный состав требует высокой осторожности, тщательности в действиях и опыта работы. Поэтому новичкам брать эпоксидную смолу не рекомендуется. Материал достаточно дорогой, поэтому нецелесообразно выбирать его при необходимости покрыть большую площадь.

Полицементные составы

Полимерцементные составы легко готовить самостоятельно, и стоят они относительно дешево. Поэтому чаще всего такие растворы применяют для покрытия большой площади трещин и сколов – например, при капитальном ремонте здания. Такой состав не только повышает плотность стены, но и защищает ее от дальнейших повреждений. Раствор заполняет трещины под сильным давлением, поэтому можно максимально приблизить его плотность к плотности бетона.

Гидроизолирующие составы

Такие составы также часто называют полимерными, так как они состоят из органического полимера – полиуретана. Таким материалом хорошо обрабатывать швы между бетонными плитами, которые особенно часто поддаются действию влаги и появлению плесени.

Внимание! Микроорганизмы могут вызвать скорое разрушение всей стены. Гидроизолирующие составы легко наносить, и они не требуют особых знаний и умений для работы.

Оборудование и порядок выполнения работы

Действительно качественный результат возможен только при условии соблюдения всех правил инъектирования бетона.

Для этого нужно тщательно следовать технологии выполнения, которая состоит из трех этапов:

- Предварительная подготовка поверхности бетона.

- Монтаж пакеров.

- Непосредственное инъектирование.

После 3 этапов можно дополнительно провести гидроизоляцию, которая поможет увеличить долговечность стен.

Подготовка поверхности

В инструкции по применению любых уплотняющих смол можно найти подпункт, в котором сказано, что перед использованием любого инъектирования необходимо провести тщательную подготовку поверхности. В противном случае результат возможно не оправдает ожидания, либо вообще будет незаметен.

Вдоль трещины с помощью перфоратора необходимо просверлить ряд отверстий, которые располагаются в шахматном порядке возле трещины, причем по направлению к ней. Их делают настолько глубокими, чтобы сверло перфоратора смогло достигнуть пустоты в бетоне.

Монтаж пакеров

Пакеры инъектирования для бетона – это небольшие полые пластмассовые трубочки, через которые и будет поступать жидкость для инъектирования. Инъекторы для бетона обеспечивают закачивание этой жидкости. Правильное расположение пакеров – это ключевое действие в процессе.

Внимание! Без пакеров смесь не достигнет желаемых пустот, в результате чего ремонт будет поверхностным и чисто декоративным, а новые трещины будут появляться с завидной регулярностью.

Процесс инъектирования

Чтобы инъецировать, нужно тщательно рассчитать количество необходимого раствора. Если его будет слишком мало, то полученной цели добиться не удастся. Напротив, большое количество жидкости только расширит трещины и не принесет ожидаемого результата. Самые простые трещины – это небольшие дефекты поверхности, которые не превышают в толщину 0,5 мм.

Помните! Конструкция арматуры должна быть предварительно очищена от коррозии и любых других дефектов. Если коррозия все-таки обнаружилась в результате работы на более глубоких слоях, то ее также необходимо счистить, а лишь затем продолжить процесс.

Сама схема заполнения с помощью ручного инъектора в зависимости от того, где находятся трещины:

- Вертикальную трещину начинают заполнять снизу, постепенно двигаясь вверх.

- Горизонтальные трещины можно начинать обрабатывать с любого конца, с которого будет удобно человеку – рука с левого или с правого края. Однако двигаться нужно постоянно в одну сторону.

- Потолочные трещины нередко вызывают много вопросов у новичков. Однако не стоит бояться, что смола станет стекать вниз – она достаточно вязкая и останется на нужном месте.

После окончания работ ремонтируемый участок нужно покрыть особым декоративным слоем, чтобы скрыть следы вмешательства в структуру бетона.

Внимание! Обязательно нужно закрыть пакеры для инъектирования специальными пробками, предварительно вынув пробки.

Если потребуется гидроизоляция трещины от бетона, перед закупориванием нужно закачать в трещины полиуретан. Пористая структура этого полимера препятствует проникновению влаги. Это особенно актуально во влажных помещениях – например, в подвалах, чердаках и т. п. После того, как полиуретан застынет, конструкцию уплотняют эпоксидной смолой. Эта смола заполняет все пустоты, которые образовал полиуретан. Так получается очень прочное и долговечное образование.

Как самому сделать бетононасос?

В монолитном строительстве бетонирование – один из самых важных моментов. Подача раствора должна осуществляться непосредственно в опалубку и при этом оперативно, чтобы слои не успевали схватываться на поверхности. Тогда готовая конструкция получится однородной и прочной. Но при работе на высоте или в случаях, когда автосмесителю не подъехать вплотную к площадке, возникает необходимость в бетононасосе. Это достаточно дорогое оборудование, но его можно собрать и своими руками.

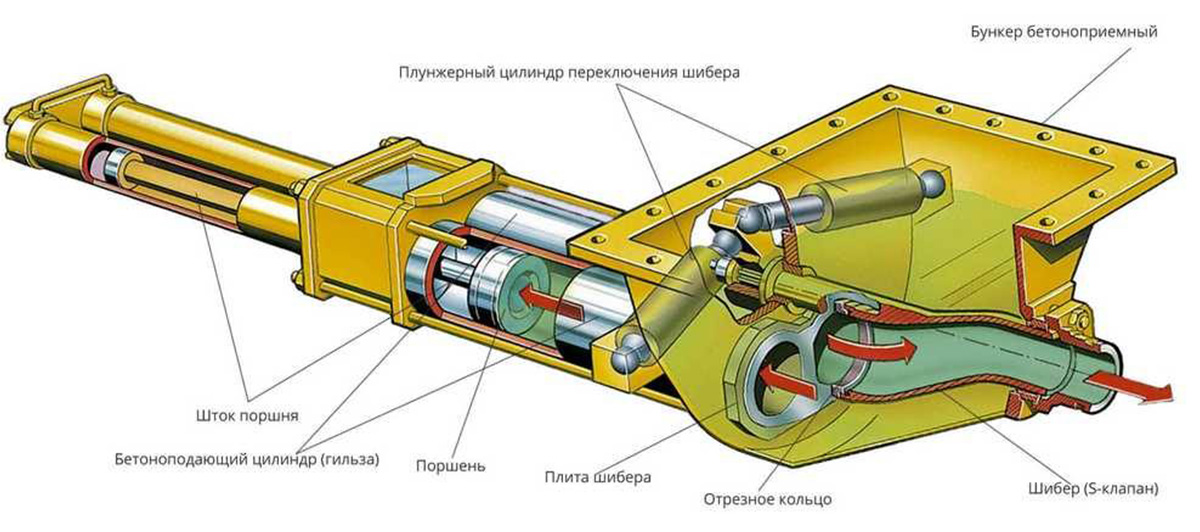

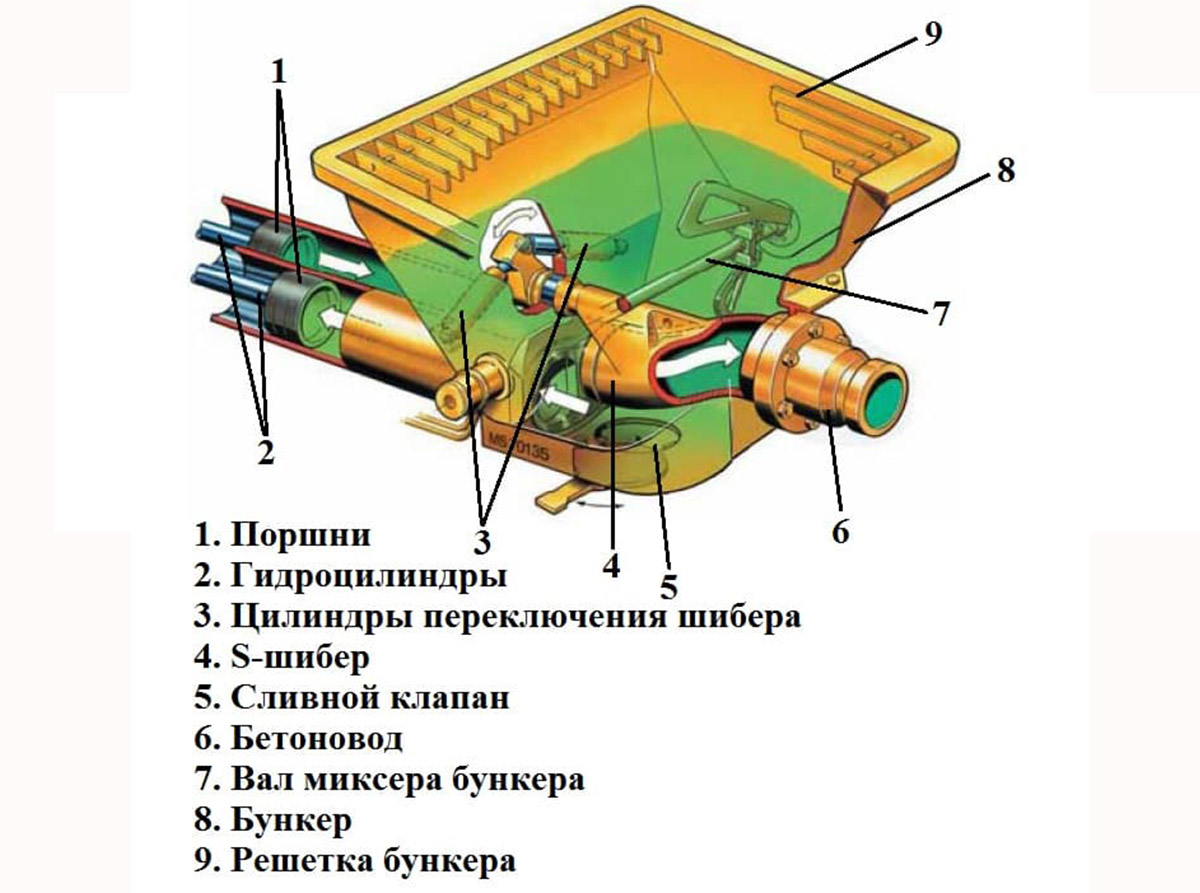

Устройство и принцип работы

Самый простой вариант такой конструкции – односторонний поршневой бетононасос. Он представляет собой полый гидравлический стакан, внутри которого и ходит поршень. Его шток через кривошип соединяется с редуктором на роторе двигателя, и каждый оборот вала заставляет рабочий элемент перемещаться в гильзе. В свободной части стакана друг напротив друга вварены патрубки (вход и выпуск) с установленными обратными клапанами в каждом. Работает по такой схеме:

- На полуобороте ротор двигателя через понижающий редуктор поворачивает кривошип, и тот тянет за собой шток с поршневой головкой из стакана.

- В рабочей камере создается разрежение, и бетон через впускной клапан всасывается внутрь.

- Следующий полуоборот вала толкает поршень вперед.

- Из-за увеличивающегося давления впускной клапан закрывается, а выпускной – открывается, и раствор из стакана уходит в рукав трубопровода.

Подача бетона осуществляется залпово, из-за чего смесь просто выталкивается из рукава порциями, а не льется с постоянной скоростью.

Технология поршневой системы настолько проста, что такой бетононасос своими силами сделать будет несложно. Нужно помнить, что рабочая головка из-за трения в стакане быстро изнашивается. И если она протрется на кромках и не сможет плотно прилегать к стенкам, разрежение в камере создать уже не удастся. Для увеличения ресурса механизма на шток насаживают две поршневые головки.

Материалы и подготовка основных деталей

Понадобится масштабированный чертеж, а также схема движения рабочих деталей. Последняя поможет определить требуемую длину штока, размер кривошипа и поршневой ход (его обычно принимают равным 60-90 см). После этого нужно приобрести или сделать самостоятельно все элементы механизма:

1. Для гидравлического стакана потребуется толстостенная труба диаметром 350-400 мм.

2. Обратные клапаны и головку поршня лучше сделать из легированной стали, стойкой к щелочной среде.

3. В качестве привода берут асинхронный двигатель и понижающий редуктор – для вязкого бетона скорость вращения роторного вала слишком велика.

Характеристики бетононасоса должны соответствовать условиям транспортировки: высоте подачи и длине трубопровода, к которому подключен агрегат. В зависимости от мощности двигателя и передаточного отношения редуктора, а также полезного объема гидравлической камеры, можно получить производительность до 100-150 м 3 /ч с перекачкой раствора на расстояние до 40 м.

На шиберах следует остановиться особо, поскольку подходящих вариантов здесь несколько:

- С-клапан (BRF) – самый простой в эксплуатации и обслуживании шибер, но и наименее долговечный.

- S-клапан (BSF) – считается оптимальным по цене и при этом достаточно надежным.

- Рок-клапан (RL) – наиболее редкий вид шиберов, но для работы с тяжелыми и крупнозернистыми бетонами он подходит лучше всего, так как меньше забивается густыми смесями.

Дополнительно понадобится лист нержавейки или обычного железа толщиной до 6 мм, а также металлический профиль (уголок, швеллер) для корпуса. Если бетононасос будет перевозиться с места на место, его устанавливают на колесную базу.

Руководство по сборке насоса своими силами

Трубу для будущего цилиндра насоса нужно тщательно отшлифовать изнутри, а в двух противоположных стенках прорезать отверстия и вварить короткие патрубки под клапаны. Поршневая головка вытачивается на токарном станке по размерам камеры гидравлического стакана на чертеже, доводится и шлифуется до полного совпадения с внутренним диаметром (допуск не должен превышать ±0,1 мм). После этого в патрубки вставляют клапаны, закручивают и регулируют их шурупами.

Инструкция по сборке привода:

- Закрепить трехфазный двигатель на колесной базе или сварной раме.

- Установить на роторный вал соединительную муфту и через нее подключить понижающий механический редуктор.

- На выходе смонтировать кривошип и шатун, закрепленный на головке поршня.

Готовый механизм закрывается защитным кожухом из нержавеющей стали. Варить швы на ней непросто, поэтому лучше по максимуму применять технологию гибки. Не будет ошибкой сделать корпус из обычного листового железа, но для защиты от атмосферных влияний его следует обработать антикоррозионной грунтовкой по металлу и покрасить.

Руководство по эксплуатации

Использовать самодельный бетононасос можно на основании типовых инструкций для агрегатов заводской сборки. На площадке его подключают к двум трубопроводам: первый соединяется с бункером, в котором находится раствор, второй ведет непосредственно к месту укладки. Монтаж подающего тракта наиболее сложен, особенно если необходимо качать смесь снизу вверх. Лучше сразу подготовить схематический чертеж, где можно будет определить количество колен и соединений. Их число следует свести до минимально возможного, но без фанатизма. Отдайте предпочтение элементам без прямых и острых углов – уж лучше пусть их окажется чуть больше, но бетонопровод должен получиться пологим.

Также нужно продумать надежное крепление рукава, чтобы тяжелый состав, подаваемый под давлением с толчками, его не вырвал. Для этой цели подойдут металлические фермы или леса. А для безопасности вертикальную часть бетонопровода следует расположить не ближе 9-10 м от самого насоса. В подъемной трубе также устанавливают односедельный игольчатый клапан – он не допустит обратного хода раствора в случае аварийной остановки.

Поскольку работать предстоит с густыми смесями, в систему сперва заливают жидкое цементное молочко. Оно играет роль своеобразной смазки, позволяет избежать перегрузок при включении двигателя и предупреждает образование пробок в тракте. Вхолостую делать пробный запуск не рекомендуется.

К самому раствору тоже предъявляются особые требования:

1. Размер крупных заполнителей привязывается к внутреннему диаметру трубопроводов. Максимальные значения фракций не могут превышать 0,3d для щебня и 0,4d – для гравия.

2. Подвижность смеси должна соответствовать классу П2, иначе в камере насоса может произойти расслоение раствора на компоненты. В случае с жидким бетоном вода будет продавливаться сквозь клапан быстрее, чем тяжелые фракции.

3. Стоит заранее проверить осадку конуса пробной порции – в идеале она должна составлять от 40 до 120 мм.

В процессе заливки монолита следует избегать риска гидравлического удара. Если вы не вварили манометр, придется действовать по наитию. Здесь важно постепенно наращивать подачу на стадии запуска до стабилизации работы, а перед отключением агрегата – понижать ее. Резкий скачок давления из-за изменения скорости потока способен привести к выходу из строя клапанов.

После бетонирования систему по инструкции обязательно промывают, чтобы удалить остатки. Для этого можно купить специальные шары подходящего для трубопровода диаметра, также потребуется теплая вода и компрессор. Здесь важно поймать момент, когда в бункер нужно заливать подогретую жидкость. Она должна подаваться в камеру сразу за последней партией раствора так, чтобы не образовался воздушный «карман», но при этом вода не испортила сам бетон.

Изобретаю мини растворный насос. Помогайте:))!

Собственно издалека: Хочу сделать в подвале гаража мастерскую, но, обычная проблема - влажность! Стены - фундаментные блоки и, соответственно капиллярный подъем.

У одного моего знакомого, в частном доме, проблему решила бригада спецов с помощью пенетрона, но цена вопроса. Я видел как они это делали: сверлятся в шахматном порядке отверстия и в них закачивается раствор, потом обмазка в два слоя. У этой бригады был агрегат(растворонасос), т.к вручную заполнить несколько сотен отверстий проблематично(раствор схватывается).

Несколько лет назад видел краем глаза какой-то похожий агрегат, в принципе - примитив: конусная банка в ней крутится шнек и нагнетает раствор в шланг.

Вчера ночью пришла мысля: а чем, собственно говоря, вот такая штука - не шнек?

Эти винтовые сверла бывают диаметрами до 40мм. Далее: берем трубу с внутренним диаметром 40мм, подбираем сальник на хвостовик сверла, точим две втулки (одна с штуцером для шланга, другая с сальником), привариваем конусный бункер на пару ведер раствора, ноги (можно с колесами) и пришпандориваем низкооборотистую дрель с реверсом(лежит такая, с конусом, еще с совдеповских времен. Дури в ней. если сверло клинит - руками не удержишь). Трубы нужным внутренним диаметром, судя по ГОСТам, вроде как должны быть, да еще из легированных сталей.

Поскольку мне не нужно подавать кубометры раствора на сотни метров(а как раз наоборот), вроде должно работать.

Какие мысли на эту тему, Мастера?

PS! Тут решил пополнить знания о пенетроне. Набираю в поисковой строке браузера(Яндекс стоял) пенет. а там выскакивает подсказка, (ну что бы не набирать) пенетрация , я выделил. перешел. а там процесс в картинках.

ЕвгенийL написал :

Какие мысли на эту тему, Мастера?

это сверло цемент вам сожрет через неделю после первого использования такого насоса..

Видел портативные штукатурные машины с таким насосом - так у них эти шнеки в виде пиписьки волнистой из нержи деланы,-и являются расходным материалом - они их по несколько раз на одном объекте меняют..Плюс корпус насоса - в котором вращается этот шнек сделан из пластика..

Присмотритесь лучше к пневмонагнетателям..

20.04.2012 в 13:29Раньше думал над этим. К сожалению, пневмонагнетатель здесь не прокатит - в растворе не должно быть воздуха! А провибрировать раствор в отверстии ф25мм не реально.

Как раз это не очень пугает, винтовое сверло ф40, в зависимости от длины, стоит от 400(за 230мм) до 1000(за 600мм)руб.. Я так понимаю, в данном случае супер брендовые тут не нужны. Берем самые дешевые от старого, доброго дядюшки Ляо

Износ - понятно: расходка есть расходка. Заменить сверло дело 5 минут. Тут печальнее другое труба, в которой это должно вращаться тоже изнашиваться будет, песок в растворе. абразив. А с трубой, в отличие от сверла, прежде чем заменить, немного сексом заняться придется, т.е придется делать конструкцию полностью разборной и искать трубу из легированной стали.

Вот и чешу репу.

ЕвгенийL написал :

в принципе - примитив: конусная банка в ней крутится шнек и нагнетает раствор в шланг.

Вполне могло случиться, что это только приёмная часть устройства с питающим шнеком, а основным механизмом нагнетания чаще служит героторный насос, являющийся как бы продолжением этого шнека. Первая попавшаяся ссылка:

Простой шнек не может создать сколь-нибудь значительного давления, достаточного для перемещения раствора по трубопроводу. Механизм тут простой: материал подаётся не потому, что он крутится вместе со шнеком, а как раз наоборот - от своей неподвижности относительно корпуса. (Взять к примеру простую мясорубку с внутренними шлицами в чугунине). Диаметр же часто делают переменным, а шаг - прогрессивным, именно с целью увеличения давления на выходе, что типично, например, для ленточных кирпичных и других экструзионных прессов. И ещё ряд факторов: отношение шага к диаметру (подъём витка), зазоры и, едва ли не главное - свойства самой транспортируемой среды. Этой же. пинет*** совсем не знаю

Сама идея спирального сверла в трубе - - честно. Надо будет запомнить, хотя не знаю даже зачем и куда. Но посмотрите на его форму: большую часть боковой поверхности занимает спиральная кромка, причём шаг её явно превышает диаметр, вследствие чего материал скорее будет закручиваться вместе со сверлом, чем продвигаться вдоль трубы. Ведь речь идёт не о плотной глине и не об опилках при сверлении, а именно о строительных растворах при значительном давлении нагнетания - т.е вязко-текучей среде, которой может показаться, что проще тормознуть или вообще вернуться обратно в ёмкость, чем полезть в этот узкий и длинный шланг. А вот спец насос является устройством объёмного (почти) типа, где отдельные замкнутые полости принудительно перемещаются в зону нагнетания - некое подобие поршневого устройства со многими цилиндрами.

ЗЫ. Героторные насосы тоже не подарок: в своё время пришлось немало помыкаться с подачей затворённого магнезиального вяжущего (цемент Сореля) - процесс оказался довольно капризным ввиду расслоения раствора на ж/т фазы при повышении давления и сопутствующее тому образование местных пробок.

ЗЗЫ. Для подачи сравнительно подвижных шпаклёвочных смесей используют также пневматическое нагнетание.

Читайте также: