Какие пневматические разгрузчики цемента наиболее целесообразны в применении

Большая Энциклопедия Нефти и Газа

Разгрузчики всасывающего действия ( рис. V.28) забирают цемент или порошкообразную известь из крытого вагона и подают материал на расстояние до 12 м в межрельсовый приемный бункер пневмоподъемника, который затем вертикально транспортирует материал в силос. Разгрузчик состоит из самоходного заборного устройства, гибкого цементопровода, осадительной камеры, водоколь-цевого вакуум-насоса и шкафа с электроаппаратурой. [3]

Конструкция разгрузчиков всасывающего действия была разработана ВНИИстройдормашем и Ленинградским заводом строительных машин, осуществлявшим их серийное производство. [4]

Конструкция разгрузчиков всасывающего действия была разработана ВНИИстройдормашем совместно с Ленинградским заводом строительных машин, который является единственным заводом-изготовителем данного оборудования. [5]

Существенным отличием разгрузчиков этой группы от разгрузчиков всасывающего действия является возможность подачи вяжущего материала на высоту до 35 м непосредственно в силос склада. Это возможно благодаря конструктивной особенности осадительной камеры: наличие в ней смесительной камеры, снабженной микропористой перегородкой, позволяет аэрировать материал и транспортировать его по вертикальному трубопроводу. [7]

В настоящей главе подробно рассмотрены конструкции разгрузчиков всасывающего действия для цемента и особенности конструкций узлов разгрузчиков для апатитового концентрата, хлопковых семян и зерна, а также условия их эксплуатации. [8]

Пневматические пиптотше подъемники используются в комплексе с разгрузчиками всасывающего действия для перегрузки цемента из железнодорожных крытых вагонов или бункерных вагонов-цементовозов с гравитационной разгрузкой в силосные банки прирельсовых складов. Они применяются и в других случаях вертикального транспортирования материалов. [9]

Пневматические разгрузчики всасывающе-нагнета-тельного действия, в отличие от разгрузчиков всасывающего действия с ограниченным расстоянием и высотой перемещения материалов, способны подавать выгружаемый из железнодорожных вагонов бестарный цемент по горизонтали на расстояние 40 - 50 м и на высоту до 35 м непосредственно в силосные банки склада. [10]

В последние годы для народного хозяйства страны были разработаны разгрузчики всасывающего действия для таких грузов, как апатитовый концентрат, семена хлопчатника, зерно. Конструкция ряда узлов этих машин значительно отличается от конструкции узлов пневморазгрузчиков для цемента, что связано с особенностями физико-механических свойств выгружаемых материалов. [11]

Фильтровальную ткань применяют той же марки, как и в разгрузчиках всасывающего действия ( РЦЛ арт. Механизм продувки фильтров, расположенный в верхней части осадительной камеры, конструктивно аналогичен узлу пневморазгрузчиков цемента всасывающего действия. [12]

Комбинированные разгрузчики всасы-вающе-нагнетательного действия способны транспортировать груз на значительно большие расстояния, чем разгрузчики всасывающего действия . [13]

Наиболее распространенными методами разгрузки бестарного цемента из барж СССР является использование плавучих перегружателей, снабженных разгрузчиками всасывающего действия . [14]

Пылевидные материалы, поступающие на склад в крытых железнодорожных вагонах общего назначения, выгружаются при помощи разгрузчиков всасывающего действия . Пылевидные материалы, поступающие в вагонах типа Хоппер, выгружаются гравитационным способом в специальные приемные устройства с дальнейшей механической ( с применением винтовых или ленточных конвейеров и подъемников-норий) или пневматической ( с помощью шлангов и компрессоров) транспортировкой материала в склад. Из железнодорожных цистерн-цементовозов пылевидные известковые материалы и минеральные удобрения выгружаются в склад с помощью пневматических устройств. [15]

Перевозка цемента. Технология и оборудование

Перевозка цемента. Технология и оборудование. Цемент—наиболее используемый строительный материал при возведении зданий и сооружений и его доставка, от завода изготовителя до места применения, является одной из задач технологического цикла строительства.

Перевозка цемента, в настоящее время осуществляется различными способами: в мягких контейнерах разового использования (МКР), в бумажных крафтовых мешках и без упаковки, насыпью.

Перевозка цемента в МКР

МКР –надёжная мягкая тара для перевозки цемента железнодорожным и автомобильным транспортом. Она выполнена из полипропилена и рассчитана на нетто в одну или полторы тонны. В ней можно не только перевозить цемент, но и хранить его после перевозки, на приёмной площадке стройки, в течении длительного времени.

Материал МКР защищает содержимое от внешних погодных условий (влажности и изменений температуры).

Гружёные МКР перевозят различными видами транспорта: морскими баржами, железнодорожными полувагонами, кузовными автомобилями с прицепами.

МКР снабжён двумя или четырьмя (в зависимости от грузоподъёмности) погрузочными лямками, которые цепляются за крюк грузоподъёмного механизма любой конструкции и могут перемещаться им сразу по нескольку штук.

Однако, этот вид упаковки имеет некоторые недостатки: легко повреждается от внешних механических воздействий и обладает достаточно высокой стоимостью, которую должны оплачивать заказчики перевозимых грузов, а тара безвозвратно теряется и должна утилизироваться, что также увеличивает расходы покупателей.

Перевозка цемента в бумажных мешках.

Бумажные мешки для перевозки цемента изготавливают из многослойной крафтовой бумаги с высокой прочностью стенок. Развес нетто в этих мешках колеблется от 5 кг до 1,5 тонн.

Крафт- мешки обладают целым рядом преимуществ перед МКР: они стоят гораздо меньше, погрузка и разгрузка для этих мешков не требует специальных лямок и захватов, разгрузка бумажных мешков не большой массы позволяет применять некоторые ручные операции.

Для перевозок пылевых материалов в крафт- мешках применяют автомобильный транспорт, железнодорожные вагоны и морские суда. Недостатками этой тары являются: высокая проницаемость влаги, как из воздуха, так и дождевой. Хранить цемент в этих мешках на стройке можно только под крышей в сухих помещениях.

Перевозка цемента без упаковки.

Такой вид перевозки применяется при больших объёмах доставки цемента на стройку, что значительно удешевляет расходы на эту часть технологии строительства, т.к. отсутствуют стоимость самой упаковки и затраты на процесс затаривания на заводе производителе.

Для этой цели применяют специальные виды транспорта:

на железной дороге это вагоны хопперы или цистерны;

на автомобильном транспорте применяются цементовозы и автомобили с прицепом, на котором устанавливается цистерна, из неё цемент можно выгрузить только компрессором, являющимся неотъемлемым оборудованием цементовоза.

Самым массовым способом перевозки бестарного цемента, от завода изготовителя до строительной площадки, является транспортирование его с помощью автомобильных цементовозов (АЦВ). Они предназначены для транспортировки цемента на расстояние не более 150км, а других пылевидных материалов –более чем на 500км.

Существует два типа АЦВ :

с пневматической разгрузкой ;

с пневматической самозагрузкой и саморазгрузкой.

АЦВ с пневматической разгрузкой (рис.1)

АЦВ состоит из автомобиля тягача и цистерны, закреплённой на полуприцепе. Цистерна установлена на полуприцепе с наклоном к горизонтали в 7-9О в сторону разгрузки. В вверху цистерны расположены загрузочные люки с крышками, снабжёнными резиновыми уплотнениями и винтовой прижим крышки к седлу люка, обеспечивающий герметичность внутреннего объёма цистерны.

Внутри цистерны установлены боковые откосы и аэролоток, представляющий собой натянутую вдоль оси цистерны мелкоячеистую сетку, или перфорированный стальной лист, с закрепленной на сетке или листе, многослойной пористой хлопчатобумажной тканью. В задней части, по ходу движения цистерны, установлен разгрузочный патрубок с краном и форсункой для продувки. С помощью крана регулируется величина расхода выгружаемой пыли и создание избыточного давления во внутреннем объёме цистерны, непосредственно перед разгрузкой.

На автомобильном тягаче установлен компрессор ротационного типа, привод которого осуществляется от блока отбора мощности двигателя, через передаточный вал и клиноремённую передачу. Компрессор оснащён фильтром для воздуха и предохранительным клапаном. Расходный патрубок компрессора соединён с цистерной быстроразъёмным соединением.

Как работает АЦВ с пневматической разгрузкой?

На заводе производителе, перед отправкой, цемент хранится в заводских силосах с дозаторами. АЦВ подъезжает на загрузочную рампу под ними и, через верхний люк, загружается определённым объёмом материала.

После перевозки цемента на строительную площадку, он разгружается на подготовленные для приёма насыпного материала, карманы. Разгрузка осуществляется следующим образом.

Включается компрессор 4, установленный на АЦВ и сжатый воздух , через влаго маслоотделитель 3 и воздухораспределитель 2 подаётся внутрь цистерны к аэролотку 5 и к форсунке 6, через трубопровод, оснащённый обратным клапаном. Сжатый воздух проникает сквозь сетку и пористую ткань, смешивается с цементом и эта смесь стекает по аэролотку, к блоку разгрузки, где цемент увлекаемый потоком воздуха из форсунки, по шлангу большого диаметра, разгружается на подготовленное место на стройплощадке.

АЦВ с пневматической саморазгрузкой и загрузкой (рис.2).

Для загрузки АЦВ не из силоса, пылевидным материалом, свободно лежащего на поверхности бетонной площадки, применяются АЦВ с пневматической самозагрузкой. Для этой цели, для всасывания материала, необходимо создать разрежение внутри цистерны, что реализуется тем же компрессором.

Рукав2 цистерны 3 отделяют от компрессора 1 и подсоединяют к всасывающему патрубку цистерны. Включают компрессор и выкачивают воздух из цистерны, создавая в ней вакуум.

Заборное устройство 5, внедряют в глубину свободно лежащего материала и поворачивают кран, после чего материал, под действием разницы давления наружного воздуха и разрежения внутри, засасывается в цистерну и заполняет её объём до уровня, фиксируемого датчиком сигнализатором.

Заброс цемента в компрессор предотвращается наличием тканевого фильтра в цистерне и в рукаве.

Процесс разгрузки из таких АЦВ, осуществляется вышеописанным способом.

Техническая характеристика АЦВ.

Грузоподъёмность, кг от 8000 до 22000;

Собственная масса, кг от 3300 до 7850;

Геометрический объём цистерны, м 3 от 8,87 до 21;

Эксплуатационный объём, м 3 от 7 до 20;

Производительность самозагрузки, т/мин от 0,5 до 1;

Производительность разгрузки, т/мин от о 5 до 1

Пневматическая разгрузка железнодорожных цистерн (рис.3)

Разгрузка цемента из железнодорожных цистерн пневматическим способом, аналогична разгрузке автомобильных цистерн.

Железнодорожная цистерна загружается цементом на заводе производителе через люки в верхней её части и перемещается на стройплощадку на большие расстояния.

После установки цистерны в месте разгрузки, к ней подсоединяют компрессор роторного типа, приводимый от электродвигателя.

Сжатый воздух от компрессора, через распределительное устройство, подаётся в пространство цистерны над слоем материала в ней и, одновременно, в пространство под аэролотками , установленными внутри цистерны.

Аэролотки установлены с уклоном к средней части цистерны и, цементно- воздушная смесь, образовавшаяся в зоне над лотками, начинает с двух сторон, смещаться в сторону разгрузки. Через люк в средине цистерны цемент, отделённый от воздуха, попадает в коллектор и оттуда выгружается в подготовленные ёмкости или насыпается свободно.

При пневматической разгрузке цемента всеми вышеописанными способами, может возникнуть обстановка повышенного запыления рабочей зоны вредной цементной пылью, поэтому, персоналу необходимо выполнять все требования инструкций по разгрузке и строго соблюдать нормы санитарии.

ПНЕВМАТИЧЕСКИЕ РАЗГРУЗЧИКИ

К этой группе относятся разгрузчики С-347, С-559, С-362Б, С-577 и С-578, представляющие собой пневматические установки всасывающего типа, сопла которых смонтированы на самоходной тележке и снабжены механическими рыхлителями.

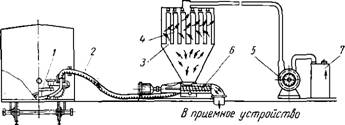

Рис, 197. Схема вакуумного пневморазгрузчика;

I — заборное устройство; 2 — гибкий шланг; 3 — осадительная камера; 4 — рукавные фильтры осадительной камеры; 5 — водокольцевой вакуум - насос; 6 — винтовой конвейер; 7 — выхлопной фильтр

Указанные разгрузчики работают по одной схеме и имеют в основном аналогичную конструкцию, отличаясь друг от друга типоразмерами вакуумных насосов, размерами осадительных камер и некоторыми другими второстепенными деталями.

Каждый из указанных пневматических разгрузчиков состоит из самоходного заборного устройства 1 (рис, 197), гибкого шланга 2 Осадительной камеры 3 с рукавными фильтрами 4, ротационного водокольцевого насоса 5, выгрузочного винтового конвейера 6 н выхлопного фильтра 7.

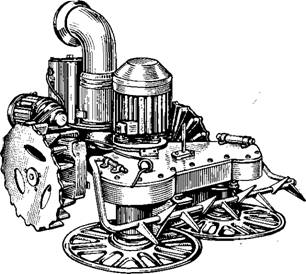

Заборное устройство (рис. 198) смонтировано на самоходной тележке с индивидуальным электродвигателем на каждое колесо, что обеспечивает необходимую маневренность тележке и возможность дистанционного управления.

Подача цемента с боков штабеля к всасывающему соплу производится двумя вращающимися навстречу друг другу подгребающими дисками, привод которых имеет свой отдельный двигатель.

Рис. 198. Заборное устройство вакуумного пневморазгрузчика

Для обрушения штабеля служит штыревой рушитель, расположенный впереди машины.

Процесс работы разгрузчика аналогичен рассмотренным выше всасывающим пневматическим установкам. При работе вакуум - насоса создается разрежение и цементно-воздушная смесь через сопло по гибкому рукаву поступает в осадительную камеру, а воздух, пройдя через рукавные фильтры, поступает в вакуум-насос и выбрасывается в атмосферу.

Из осадительной камеры цемент выдается винтовым конвейером, винт которого сделан с переменным шагом; для предотвращения проникновения атмосферного воздуха в осадительную камеру в винтовом конвейере установлен обратный клапан. Техническая характеристика пневматических разгрузчиков приведена в табл. 52 Управление пневмопогрузчиками дистанционное с переносного пульта управления.

Какие пневматические разгрузчики цемента наиболее целесообразны в применении

Для разгрузки цемента из крытых вагонов применяются пневматические вакуумные разгрузчики цемента.

Вакуумный разгрузчик цемента (рис. 165) состоит из самоходного заборного устройства, гибкого рукава цементовода, осадительной камеры с рукавами-фильтрами, винтового питателя, воздуховода и вакуум-насоса.

В процессе разгрузки цемента самоходное заборное устройство разгрузчика заходит в вагон и с помощью своих подгребающих дисков подает цемент к всасывающему соплу; цемент под воздействием вакуума транспортируется по гибкому цементо-воду в осадительную камеру.

Рекламные предложения на основе ваших интересов:

В осадительной камере цемент, вследствие резкого падения скорости потока, осаждается на дно. Воздух, проходя рукавные фильтры, очищается от взвешивающих частиц цемента и, пройдя вакуум-насос, выбрасывается в атмосферу.

Цемент из осадительной камеры при помощи винтового питателя передается в приемное устройство склада. Дальнейшее движение цемента в силосные емкости может осуществляться любыми транспортирующими устройствами — механическими или пневматическими.

Производительность существующих вакуумных разгрузчиков цемента от 15 до 60 т/ч. При монтаже вакуумного разгрузчика на месте эксплуатации осадительную камеру устанавливают в помещении прирельсового склада над приемным устройством для дальнейшего транспортирования цемента.

Вакуум-насос с электродвигателем, шкаф с электроаппаратурой устанавливаются в отдельном отапливаемом помещении, смежном со складом.

Во время работы необходимо следить за степенью разрежения на насосе, которое не должно быть меньше 400 мм рт. ст. Через равные промежутки времени фильтры необходимо продувать.

Перед пуском установки необходимо убедиться в герметическом соединении рукавов и патрубков и в исправности всех механизмов.

Пневматические разгрузчики цемента

Пневматические разгрузчики цемента предназначены для разгрузки бестарного цемента из крытых железнодорож-етвия, состоящую из следующих основных узлов (рис. 6.4): заборного уст» ройства, осадительной камеры в сборе со смесительной камерой, вакуум-насоса или ротационной газодувки, цементовода и электрооборудования.

Рис. 6.4. Разгрузчик ТА-27:

Разгрузчики применяют в различных областях строительства.

Рис. 6.6. Принципиальная схема работы пневморазгрузчика:

Вследствие разрежения, создаваемого и поддерживаемого в системе вакуум-насосом или газодувкой (разгрузчик ТА-26), цемент перемещается по цементоводу в корпус шнека осадительной камеры и оттуда выдается напорным шнеком в смесительную камеру. В последнюю через микропористую перегородку поступает сжатый воздух, который аэрирует цемент и перемещает его по трубопроводу к месту выдачи. Воздух, попавший вместе с цементом в осади-тельную камеру, очищается, проходя через рукавные фильтры, и выбрасывается газодувкой или вакуум-насосом в атмосферу.

Заборное устройство представляет собой тележку безрамной конструкции, установленную на два ребристых металлических колеса, и имеет сопло для всасывания цемента с подгребающих дисков и подачи его по цементоводу в осадительную камеру. Сопло заканчивается поворотным патрубком, на который насаживается резинотканевый рукав. К соплу крепятся редукторы привода ходовых колес, редуктор дисков и зачистное устройство. Управление перемещением заборного устройства осуществляется с переносного пульта (перемещение вперед, назад и разворот на месте).

Редуктор привода ходовых колес состоит из литого корпуса и расположенных в нем двух цилиндрических шестерен и червячной передачи. Ведущая цилиндрическая шестерня насажена на один вал с электродвигателем. Ходовое колесо установлено на шлицевом валу червячного колеса. Установка ходового колеса предусматривает возможность свободного его вращения для перемещения заборного устройства вручную и вывода его из вагона при отсутствии электроэнергии.

Редуктор привода подгребающих дисков имеет корпус, в котором расположена система шестерен, передающая вращение от электродвигателя к дискам.

Подгребающие диски заборного устройства, расположенные под углом 3—5° к плоскости пола вагона, опираются на ролики рояльного типа. Для обрушения материала на диски в передней части заборного устройства расположен штыревой рушитель.

Осадительная камера служит для отделения цемента от воздуха, очистки воздуха, поступающего в камеру, и выгрузки цемента в силосные банки склада. Она состоит из камеры фильтров, механизма выгрузки со смесительной камерой (в разгрузчике ТА-27 в качестве механизма выгрузки применен пневмоподъемник С-1041) и механизма продувки.

Камера фильтров представляет собой металлический бункер, состоящий из верхней цилиндрической части со съемными рукавными фильтрами и конического днища. Для контроля за рукавными фильтрами и их демонтажа в камере имеются люки. В конической части устанавливаются отбойник и указатель уровня, который при заполнении осадительной камеры цементом выше допустимого уровня дает световой сигнал для продувки..На верхнюю цилиндрическую часть устанавливается крышка с механизмом продувки.

Механизм продувки состоит из сварного корпуса и системы клапанов, которые открываются и закрываются с помощью электромагнитов при включении или выключении тумблеров на переносном пульте управления. При открывании клапана атмосферный воздух проходит через рукавные фильтры и очищает их от осевших на фильтровальной ткани частиц цемента.

Механизм выгрузки служит для приема цемента от заборного устройства и выдачи его в смесительную камеру. Механизм расположен в нижней части осадительной камеры и состоит из рамы, привода шнека, корпуса, шнека, обратного клапана, смесительной камеры и гильзы.

Рама представляет собой сварную конструкцию, на которой монтируются привод шнека, его корпус н смесительная камера.

Напорный шнек плотно насаживается на конусный конец втулки, напрессованной на вал электродвигателя, и закрепляется с помощью-шпиль-ки. Для предотвращения самоотвинчивания шнека во время работы на шпильке с обеих сторон нарезана левая резьба. Конструкция шнека обеспечивает равномерную загрузку электродвигателя привода. Рабочие поверхности шнека наплавляются износостойким сплавом. Для предотвращения подсоса атмосферного воздуха в полость шнека в патрубке механизма выгрузки устанавливается обратный клапан.

Смесительная камера представляет собой сварной металлический бункер с микропористой перегородкой в днище, к которой по трубопроводу подается сжатый воздух. Для доступа к перегородке с целью ее очистки на торцовой стенке смесительной камеры предусмотрен люк с крышкой.

Для создания разрежения в системе разгрузчика применяется вакуум-насос или газодувка (разгрузчик ТА-26), которые смонтированы на общей раме с электродвигателем. Сжатый воздух поступает от общей компрессорной установки, а для разгрузчика ТА-26 — от компрессора РК-6/1.

В комплект электрооборудования входят шкаф с электроаппаратурой, клеммные коробки, переносный пульт управления и электрокабели. В системе управления электрооборудованием используется ток напряжением 36 В.

Какие пневматические разгрузчики цемента наиболее целесообразны в применении

Пневматические разгрузчики всасывающего действия (вакуумные) ТА-5 (С-678А), ТА-17 (С-1039) и ТА-18 (С-1040) предназначены для выгрузки из крытых железнодорожных вагонов бестарного цемента и других материалов тонкого помола в приемные устройства прирельсовых складов или раздаточные бункера. Разгрузчики широко применяют благодаря хорошим эксплуатационным качествам и обеспечению нормальных санитарно-гигиенических условий труда обслуживающего персонала, что объясняется почти полной ликвидацией потерь выгружаемого материала.

Разгрузчики всасывающего действия имеют сравнительно небольшую дальность транспортирования (12— 16 м) при высоте подачи не более 1,5—2 м. Их обычно применяют в комплекте с другим оборудованием — винтовыми пневматическими подъемниками или ковшовыми элеваторами и шнеками, что создает условия для полной механизации процессов выгрузки и подачи материала в приемные (складские) емкости (табл. 50).

На рис. 56 приведена схема пневматического разгрузчика цемента всасывающего действия. Этот разгрузчик представляет собой стационарную установку, состоящую из следующих основных узлов: шкафа электрооборудования, вакуум-насоса, резинотканевого рукава воздухопровода, осадительной камеры, гибкого цементо-провода и заборного устройства.

Рекламные предложения на основе ваших интересов:

Заборное устройство разгрузчика (рис. 57) представляет ообой самоходную тележку безрамной конструкции, установленную на двух металлических колесах с приводом от электродвигателей через специальные червячные редукторы. Конструкция ходовых колес предусматривает возможность свободного их вращения для передвижения при необходимости заборного устройства вручную. В передней части тележки смонтирован шестеренчатый редуктор с электродвигателем привода подгребающих дисков, установленных на ролики рояльного типа под углом 3—б° к полу вагона, для предотвращения вползания заборного устройства на выгружаемый материал.

На поверхности дисков имеются пазы со скошенными стенками, по которым из-под вращающихся дисков выдавливается материал на их наружную поверхность. Под роликами каждого диска имеется пята сферической формы, служащая передней опорой заборного устройства. Для обрушения материала на подгребающие диски к передней стенке редуктора крепится штыревой рушитель или нижний и верхний винтообразные руши-тели с приводом 12 от редуктора для сильно слежавшихся материалов (см. рис. 57). При внедрении рушителей в слежавшийся материал и небольших поворотах самоходной тележки материал разрыхляется и стекает на диски. Над подгребающими дисками расположено всасывающее сопло, переходящее в изогнутую трубу, на верхнем конце которой размещен поворотный патрубок с быстроразъемным соединением для прикрепления гибкого цементопровода.

Рис. 56. Пневматический разгрузчик всасывающего действия

Рис. 57. Заборное устройство пневматического разгрузчика всасывающего действия

а —для цемента; б —для сильно слеживающихся материалов; 1 — электродвигатель привода колеса; 2 — ребристое колесо; 3 — редуктор привода колеса; 4— редуктор привода подгребающих дисков; 5 — электродвигатель; 6 — подгребающий диск,; 7 — сферическая пята подгребающего диска; 8 — рушитель цемента; 9 — всасывающее сопло; 10 — поворотный патрубок,; 11— нижний рушитель; 12 — привод диска и рушителей; 13 — верхний рушитель

Рис. 58. Кинематическая схема заборного устройства

Рис. 59. Осадительная камера пневматического разгрузчика всасывающего действия

1 — механизм выгрузки материала; 2— камера фильтров; 3 — механизм продувки; 4 — хомуты подвески фильтра; 5 — обечайка; 6 — съемная крышка; 7 — металлический бункер камеры; 8— рукавный фильтр; 9 — смотровой люк; 10 — спиральный каркас; 11 — струбцина; 12 — корпус механизма выгрузки материала

Кинематическия схема заборного устройства, одинаковая для всех выпускаемых разгрузчиков, приведена на рис. 58.

Управление перемещением заборного устройства осуществляется машинистом с переносного пульта.

Заборное устройство разгрузчика ТА-5 (С-587А) имеет несколько меньшие размеры, чем заборное устройство разгрузчика ТА-17 (С-1039) и ТА-18 (С-1040); в остальном оно одинаково для всех трех разгрузчиков.

Гибкий цементопровод состоит из трех-четырех секций резинотканевых рукавов длиной по 4 м, диаметром 100 мм для разгрузчика ТА-5 (С-578А) и 150 мм для разгрузчиков ТА-117 (С-1039) и ТА-18 (С-1040). Резинотканевые рукава снабжены внутренней проволочной спиралью, которая обеспечивает их прочность и жесткость. Секции рукавов соединяются отрезками труб и закрепляются на них хомутами. Длина цементопровода выбирается с таким расчетом, чтобы она была достаточна для забора цемента из всех частей вагона. .

Осадительная камера (рис. 59) предназначена для выдачи выгружаемого материала в приемное устройство склада и очистки воздуха перед его попаданием в вакуум-насос. Для выпускаемых разгрузчиков осадительные камеры аналогичны по конструкции, но отличаются площадью и количеством рукавных фильтров, а также параметрами шнека и электродвигателя его привода.

Осадительная камера состоит из камеры осадитель-ных фильтров, механизмов выгрузки и продувки. Она представляет собой металлический бункер цилиндрической формы с коническим днищем, установленный на корпусе механизма выгрузки. В камере, разделенной металлической перегородкой на два отсека, размещены рукавные фильтры, смонтированные на обечайках съемной крышки, закрепленные хомутами. Каждый фильтр натянут на привар&нный к обечайке спиральный каркас, предназначенный для предотвращения сплющивания фильтра под действием вакуума. Нижние концы рукавов фильтров натягиваются струбцинами. В цилиндрическом бункере камеры имеются два люка, обеспечивающие доступ к рукавным фильтрам для их осмотра.

Механизм выгрузк смонтирован на раме и включает электродвигатель с укрепленным на его валу и помещенным в корпус напорным шнеком, узлом уплотнения, обратным клапаном и патрубком. Хвостовик шнека, подверженный наибольшему износу, изготовляют съемным. Он может быть заменен новым или восстановлен наплавкой изношенных поверхностей.

В механизме продувки осадительной камеры смонтированы подпружиненные тарельчатые клапаны, позволяющие при их ручной оттяжке кратковременно отключать и соединять поочередно оба отсека камеры с атмосферным воздухом. При этом происходит встряхивание рукавов фильтров и очистка их от застрявших в порах и на поверхности частиц цемента.

Вакуум-насос создает разрежение в системе пневматического разгрузчика цемента. Применяют водоколь-цевые вакуум-насосы типа РМК различной производительности (для каждого типоразмера разгрузчика).

Комплект электрооборудования разгрузчика состоит из шкафа с электроаппаратурой, двух клеммных коробок (одну из них устанавливают на складе вблизи разгружаемого вагона, а другую — на самоходном заборном устройстве), переносного пульта управления и комплекта электрокабелей.

В электрошкафе размещена вся пусковая электроаппаратура, а также приборы контроля и понижающий трансформатор для сети ремонтного освещения и управления.

В системе управления электродвигателями применено безопасное напряжение 36В. Заземление всех агрегатов разгрузчика и клеммных коробок осуществляют присоединением их к общему заземляющему контуру склада.

В процессе работы пневматические разгрузчики всасывающего действия обеспечивают удовлетворительные санитарно-гигиенические условия труда. Незначительное пыление цемента возникает только при обрушении материала на подгребающие диски, но и оно быстро ликвидируется отсосом запыленного воздуха вместе с материалом.

Рис. 60. Схема привязки пневматического разгрузчика всасывающего действия к прирельсовому складу

1 — резинотканевый рукав воздухопровода; 2— вакуум-насос; 3 — шкаф электрооборудования; 4 — осадительная камера,; 5 — заборное устройство; 6 — гибкий дементопровод; 7 — переносной трап; 8 — переносной пульт управления заборным устройством; 9 — железнодорожный вагон; 10 — прирельсовый

Монтаж пневморазгрузчиков выполняют следующим образом. Агрегат устанавливают в двух смежных помещениях в соответствии со схемой привязки пневмораз-грузчика к прирельсовому складу, показанной на рис. 60.

Вакуум-насос с электродвигателем и реостатом, шкаф с электрооборудованием и водоотделительный бак монтируют в машинном отделении, изолированном от склада. Осадительную камеру устанавливают в помещении, расположенном над приемной емкостью с таким расчетом, чтобы длина резинотканевых рукавов до вакуум-насоса была 8—12 м и до заборного устройства, расположенного в наиболее удаленном углу разгружаемого вагона,— 12 м. Все соединения должны быть плотными, не допускающими пыления или подсоса воздуха. В машинное отделение к вакуум-насосу подводят водопроводную и водосточную трубы; на последней монтируют бачок для осадка, появление цемента в котором указывает на неисправность рукавных фильтров и необходимость их ремонта. Агрегаты пневморазгрузчика устанавливают на бетонном фундаменте и прочно закрепляют для устранения вибрации в процессе работы. По окончании монтажа производят испытание и пробный пуск пневмопогрузчика,

Какие пневматические разгрузчики цемента наиболее целесообразны в применении

Пневматические разгрузчики всасывающе-нагнета-тельного действия, в отличие от разгрузчиков всасывающего действия с ограниченным расстоянием и высотой перемещения материалов, способны подавать выгружаемый из железнодорожных вагонов бестарный цемент по горизонтали на расстояние 40—50 м и на высоту до 35 м непосредственно в силосные банки склада.

Пневморазгрузчики всасывающе-нагнетательного действия изготовляются промышленностью двух типов: ТА-26 и ТА-27 на базе пневмоподъемников ТА-5 (С-578А) и ТА-17 (С-1039), а также пневмоподъемников ТА-21 и ТА-19. Разгрузчики этого типа совмещают в себе преимущества разгрузчиков всасывающего действия на выгрузке цемента из железнодорожных вагонов с возможностями машин нагнетательного типа, обеспечивающими транспорт материалов на значительную высоту. Это позволяет осуществлять разгрузку по следующим схемам: железнодорожный вагон — складские прирельсовые склады или бункерная установка для загрузки автотранспортных средств, склад напольного типа — автотранспортные средства или расходный бункер смесительной установки.

Пневморазгрузчики цемента всасывающе-нагнета-тельного действия являются стационарной установкой и состоят из следующих основных узлов (рис. 61): заборного устройства 1, цементопровода 2, шкафа электрооборудования 3, осадительной камеры 4 в сборе с механизмом выгрузки и смесительной камерой, резинотканевого рукава воздуховода 5 (0 65 мм для ТА-26 и 0 125 мм для ТА-27), воздуходувки 6 (для ТА-26) или вакуум-насоса (для ТА-27) и компрессора (не показанного на схеме).

Рекламные предложения на основе ваших интересов:

У разгрузчика ТА-26 вакуум в системе создает газо-дувка 1A-21-5DAO, а у разгрузчика ТА-27 создают вакуум-насосы РМК-3 или ВВН-12 (табл. 51).

Конструкция заборного устройства и других узлов пневморазгрузчиков всасывающе-нагнетательного действия аналогична конструкции узлов вакуумных разгрузчиков, за исключением механизма выгрузки цемента осадительной камеры.

Рис. 61. Пневматический разгрузчик цемента всасывающе-нагнетательиого действие

1 — заборное устройство; 2— гибкий цемеитопровод; 3 — шкаф электрооборудования; 1 — осадвтель ная камера,; 5 — воздуховод; S— газодувка

Расположенный в нижней части осадительной камеры механизм выгрузки состоит из корпуса шнека, соединенного со смесительной камерой, электродвигателя с укрепленным на его валу напорным шнеком, отбойника, узла уплотнения вала шнека, обратного клапана и указателя уровня материала в осадительной камере.

Конструкция шнека обеспечивает равномерную загрузку электродвигателя его привода и снижение расхода мощности. Рабочая поверхность витков шнека при износе может восстанавливаться наплавкой. Вал шнека имеет проход через стенку корпуса, где находится уплотнение, предотвращающее пыление цемента.

Синхронизация работы всасывающей и нагнетательной линий разгрузчика обеспечивается указателем уровня материала, расположенного в конусной части осадительной камеры под отбойником. При заполнении осадительной камеры цементом выше необходимого уровня происходит торможение крыльчатки указателя, а на переносном пульте управления загорается сигнальная лампочка, указывающая на необходимость уменьшения интенсивности забора цемента или понижения вакуума во всасывающей системе.

В нижнюю часть смесительной камеры, выполненной в виде бункера, вмонтирована микропористая перегородка аэроднища. Под аэроднище по трубопроводу поступает сжатый воздух от компрессора. На микропористую перегородку через обратный клапан поступает цемент, который аэрируется и по вертикальному цемен-топроводу подается к емкостям склада.

На торцевой стенке смесительной камеры имеется люк с крышкой для очистки микропористой перегородки.

Для регулирования загрузки напорного шнека в осадительной камере устанавливают указатель уровня материала, а в нижней ее части монтируют электромагнит для улавливания металлических предметов, которые могут повредить шнек, и отбойник для предохранения рукавных фильтров от повреждений твердыми инородными частицами, отбрасываемыми шнеком.

Пыль от работающего разгрузчика, возникающая при падении цемента на подгребающие диски, быстро ликвидируется отсосом сопла заборного устройства.

Установка пневмопогрузчика ТА-26 с газодувкой на складе цемента силосного типа производится в одном помещении в соответствии со схемой, показанной на рис. 62. Разгрузчик ТА-27 с вакуум-насосом устанавливают в двух помещениях с учетом рекомендаций по монтажу пневморазгрузчиков всасывающего действия, приведенных в первом параграфе настоящей главы.

При монтаже разгрузчиков необходимо соблюдение следующих, условий.

Гибкие резинотканевые рукава цеменго- и воздухопровода должны быть длиной не более 12 м. Газодувку, компрессор и шкаф с электроаппаратурой устанавливают в помещении, защищенном от осадков и пыли.

Напорную часть цементопровода от смесительной камеры разгрузчика к бункеру-осадителю над силосными банками склада цемента выполняют из стальных труб диаметром 100 мм для разгрузчика ТА-26 и 150 мм для разгрузчика ТА-27. Колена цементопроводов должны иметь радиус изгиба в свету не менее 0,7—1 м.

На выхлопе газодувки устанавливают шланг для уменьшения шума в процессе ее работы.

Рис. 62. Схема установки пневматического разгрузчика всасывающе-нагнега-тельного действия на складе цемента силосного типа:

1 — пневморазгрузчик; 2 — нагнетательный цементопровод; 3 — аэрожелоб; 4 — бункер-осадитель; 5 — аспирадионная установка; 6 — силосная банка; 7 — пневматический насос; 8 — транспортный цементопровод

После окончания монтажа разгрузчиков производят их испытание и пробный пуск.

Пневматические разгрузчики нагнетательного действия

Заборное устройство лневморазгрузчиков напорного действия совмещает механический забор материала (с помощью шнеков) с пневматическим его транспортированием (с помощью пневмоподъемника).

Изготовляют один разгрузчик такого типа — РАУ-30.

Разгрузчик состоит из следующих сборочных единиц (рис. 63): двух подгребающих поперечно расположенных шнеков и напорного шнека с приводами от электродвигателей, смесительной камеры, над аэроднищем которой закреплена микропористая перегородка, поворотного колена для присоединения цементопровода, редукторов привода ходовых колес, рамы с отвалом и электрооборудования. Корпус напорного шнека имеет опору, а вал шнека на выходе из смесительной камеры — узел уплотнения.

Рис. 63. Пневматический разгрузчик нагнетательного действия РАУ-30 1 — опора корпуса напорного шнека; 2 — подгребающие поперечные шнеки; 3— напорный шнек; 4 — отвал на раме; 5 — электродвигатель подгребающих шнеков; 6 — узел уплотнения; 7 — колено цементопровода; 8 — гибкий цемен-гопровод; 9 — электродвигатель привода напорного шнека воздуховода; 10 — редуктор привода ходовых колес; 11 — смесительная камера; 12 — микропористая перегородка; 13 — аэроднище

Схема использования разгрузчика РАУ-30 при перегрузке цемента из железнодорожного вагона в бункер винтового подъемника приведена на рис. 64, а при перегрузке цемента из железнодорожного вагона в автоцементовоз — на рис. 65.

Рис. 65. Схема перегрузки цемента разгрузчиком РАУ-30 из железнодорожного вагона в автоцементовоз

1 — разгрузчик; 2 — резинотканевый цементопровод; 3 — автоцементовоз

Пневматические винтовые подъемники цемента

Пневматические винтовые подъемники предназначены для вертикального транспортирования цемента по стальным трубопроводам в силосные банки складов на высоту до 35 м. Они отличаются от пневматических винтовых насосов меньшей дальностью транспортирования (35 м против 200—400 м), и следовательно, меньшим рабочим давлением в смесительной камере, меньшим расходом сжатого воздуха (7—9 м3/т против 20— 40 м3/т) и бесфорсуночным его вводом через -микропористую перегородку в смесительную камеру. Это обеспечивает пневматическим винтовым подъемникам более низкие удельные энергозатраты на 1 т перемещаемого материала и наибольшую экономичность среди машин для вертикального пневмотранспорта цемента и других пылевидных материалов.

Пневматические винтовые подъемники используются в комплексе с разгрузчиками всасывающего действия для перегрузки цемента из железнодорожных крытых вагонов или бункерных вагонов-цементовозов с гравитационной разгрузкой в силосные банки прирельсовых складов. Они применяются и в других случаях вертикального транспортирования материалов.

Промышленностью выпускаются подъемники четырех типоразмеров: ТА-20, ТА-21, ТА-19 (С-1042) и ТА-25 (С-1008) производительностью соответственно 20, 36, 60 и 100 т/ч.

Подъемник состоит из следующих сборочных единиц (рис. 66): приемной камеры с гильзой, напорного шнека с приводом от электродвигателя, смесительной камеры с азроднищем, микропористой перегородкой и обратным клапаном, подводящего воздуховода с вентилем и манометром. Смесительная камера в верхней части имеет фланец для присоединения вертикального цементопровода, а на торцевой стенке — люк для осмотра и ремонта микропористой перегородки и обратного клапана.

Вал шнека в месте прохода через стенку приемной камеры имеет уплотнение, предохраняющее от выброса наружу воздуха и цемента при работе подъемника. На боковой стенке приемной камеры имеется люк для осмотра шнека и внутренней полости камеры и для очистки ее от инородных предметов, попадающих в камеру вместе с цементом. Напорный шнек установлен консольно и закреплен с помощью шпильки непосредственно на валу электродвигателя. Для этой цели на вал электродвигателя с помощью шпонки насаживается специальная втулка с коническим хвостовиком, с которой соединяется коническая втулка шнека. Центрирование осей электродвигателя и шнека в гильзе и узла уплотнения обеспечивается фланцевым соединением электродвигателя с корпусом. Сменные напорный шнек и гильза при износе могут быть заменены.

На наружном рычаге обратного клапана смонтирован груз, вылет которого должен быть равен 230 мм. Конструкция подвески обратного клапана механизма выгрузки при правильной установке и затяжке сальника обеспечивает высокую надежность и безотказное срабатывание «лапана.

Для пуска электродвигателя привода напорного шнека применяют магнитный пускатель ПА-322 или ПА-312 и тепловое реле. Электродвигатель подключают так, чтобы направление его вращения, если смотреть со стороны крыльчатки, было против часовой стрелки. Электродвигатель и пусковую аппаратуру заземляют.

Рис. 67. Схема работы пневматического винтового подъемника цемента

1 — электродвигатель привода напорного шнека; 2 — напорный шнек; 3 — смесительная камера; 4 —обратный клапан; 5 — микропористая перегооодка; 6— бункер-гаситель

Работа пневмоподъемника осуществляется следующим образом (рис. 67). Поступающий из бункера в приемную камеру цемент подается напорным шнеком с приводом от электродвигателя через обратный клапан в смесительную камеру. В последней цемент интенсивно аэрируется через микропористую перегородку сжатым воздухом и под действием перепада давлений подается вверх по вертикальному цементопроводу в бункер-гаситель. За счет резкого падения скорости потока в гасителе основная масса цемента отделяется от воздуха и направляется в силосные банки, а запыленный воздух — в фильтровальную установку и после очистки — в атмосферу. В связи с высокой концентрацией материала в воздушном потоке (150—250 кг мате-риала/м3 воздуха в нормальных условиях) и сравнительно малым количеством участвующего в транспортировании воздуха облегчается его очистка в конце технологической линии.

Монтаж пневмоподъемника производится с соблюдением следующих требований. Над приемной камерой подъемника устанавливают бункер емкостью 3—4 м3 для равномерного питания его материалом. Бункер снабжается шиберным затвором.

Вокруг смесительной, камеры предусматривают проход шириной не менее 1 м для ремонта и замены бель-тинга микропористой перегородки.

Рис. 68. Схема установки пневматического винтового подъемника на складе цемента силосного типа

1 — пневмоподъемник цемента; 2 — течка для приема -цемента; 3 — разгрузчик цемента; 4, 11— транспортные цементопроводы; 5 — бункер-гаситель; 6 — фильтровальное устройство; 7—выхлопная труба; 8 — аэрожелоб; 9 — силосные банки; 10 — пневмонасос

Трубы, вентили и соединительные части воздухопровода от компрессора к подъемнику должны иметь условный проход не менее 50 мм.

Транспортный цементопровод следует устанавливать вертикально или с отклонением от вертикали не более чем на 15°. Горизонтальные участки цементопровода не допускаются. Горизонтальное перемещение материала после бункера-гасителя (например, в силосные банки склада) выполняют аэрожелобами или транспортными шнеками. Воздух из бункера-гасителя направляют в ближайший силос. Силосы соединяют дыхательными трубами и с выходом к фильтровальной установке, из которой очищенный воздух выбрасывается в атмосферу.

Питание подъемника сжатым воздухом предпочтительно от отдельного компрессора, так как центральные компрессорные предприятий вырабатывают, как правило, сжатый воздух с избыточным давлением (0,5— 0,6 МПа), в 3—4 раза превышающим требуемое для работы подъемника (с учетом потерь) давление (0,14—0,20 МПа).

Схема установки пневматического винтового подъемника на складе цемента силосного типа приведена на рис. 68.

Читайте также: