Как сэкономить цемент без снижения прочности

Как существенно сэкономить на строительстве. Советы профессионала

Цементный раствор — основа всех строительных работ. Замены этому материалу нет. С каждым годом появляются новые цементные составы улучшенного качества. Для масштабного строительства раствор выпускают на специальных бетонных заводах с применением высокотехнологичного оборудования.

В частном строительстве можно приготовить цементный раствор самостоятельно: как вручную, так и с помощью бетономешалки или строительного миксера. Если придерживаться несложных правил по подбору и подготовке компонентов раствора и их замешиванию, получится крепкое и долговечное бетонное покрытие.

Умение самостоятельно приготовить цементный раствор в домашних условиях пригодится каждому, кто планирует заняться строительством или ремонтными работами. Клейкая масса, затвердевающая со временем, необходима и для кладки кирпичей, и для создания каменных декоративных композиций, и даже для того, чтобы заделать дыру в стене.

Казалось бы, что здесь особенного — замесить цементный раствор: засыпал, перемешал и готово! Однако, не так все просто. Сегодня журнал Reconomica знакомит вас с секретами профессионала в этом деле, которые позволят не только получить качественный материал, но и сберечь силы, время, сэкономить деньги.

О цементном растворе и не только

Приветствую, меня зовут Андрей, мне 39 лет, я проживаю в городе Астрахань.

Эта статья посвящается всем, кто планирует строительство любого объекта, где используется бетон или цементные растворы. Также информация будет полезна для тех, кто бетонирует территорию или просто заливает тротуарные дорожки на приусадебном участке или на даче. Речь пойдёт об экономии цемента. Я расскажу об этом простым языком, избегая непонятных терминов.

Цементный раствор используется и при заливке тротуарных дорожек в саду.

Я более десяти лет проработал на бетонном производстве и сейчас занимаюсь предпринимательской деятельностью, связанной с производством бетонных изделий.

Под экономией многие подразумевают потерю качества в угоду сбережения денег, но это не всегда так. Снижение количества цемента в бетонных растворах идёт на пользу, если пользоваться добавками — пластификаторами.

Для замешивания раствора можно воспользоваться бетономешалкой.

Цемент и где его лучше покупать

Цемент имеет три самые распространённые марки — М300, М400 и М500. Самым лучшим вариантом является М500, но не всегда марка цемента, указанная на мешке, совпадает с содержанием.

Очень часто умельцы покупают цемент марки М300 и расфасовывают его в мешки для розничной продажи по 50 кг, указывая на нём марку М500. Такой деятельностью занимаются даже крупные предприятия.

Существуют несколько марок цемента.

Покупайте цемент только в крупных строительных магазинах, которые работают напрямую с производителем. Всегда спрашивайте сертификат качества и смотрите на дату изготовления продукции. Цемент имеет срок годности — не более 60 суток с момента изготовления.

Теперь о пластификаторах

Пластификаторы — это добавки в цемент, которые позволяют снизить количество цемента в растворе, повышая качество бетона.

Приготовить цементный раствор может каждый.

Использование этих добавок позволяет выводить из бетонной смеси лишнюю воду и воздушные поры, повышает схватываемость бетона, увеличивает его плотность и способствует уменьшению использования количества воды при замесе.

Смесь становится пластичнее, что при заливке способствует заполнению пустот. В плотный бетон в меньшем количестве проникает влага — это повышает его долговечность.

Также пластификаторы нейтрализуют соли, которые содержатся в воде, что предотвращает разрушение и сыпучесть бетона.

Как рассчитать необходимое количество пластификатора

Самый распространенный пластификатор.

Самый распространённый пластификатор — С-3, стоимость его 1500 рублей за мешок 25 кг.

Добавляется он из расчёта: 0.5 % от массы цемента. На мешок цемента 50 кг нужно добавить всего 250 грамм пластификатора.

Пластификатор выпускается в порошке, так что лучше всего его разбавить в воде и добавить в раствор в конце замеса.

Рассчитываем нужное количество воды

При использовании этой добавки расход цемента М500 снижается на 20–25 %. Расход воды рассчитываем по коэффициенту 0.30, то есть количество цемента умножаем на 0.30 и получаем количество воды.

Необходимо соблюдать пропорции всех составляющих раствора.

Пример на мешок цемента 50 кг: 50 умножаем на 0.30 и получаем 15 литров воды.

Общий расчёт

Тонна цемента в моём регионе стоит 4400 рублей. При использовании же пластификатора количество используемого цемента можно снизить на 20–25 %. К примеру, вместо тонны я куплю 800 кг, что в денежном отношении получится 3520 рублей. На 800 кг цемента используется 4 кг пластификатора — 240 рублей.

Вывод: 4400-(3520+240)=640 рублей экономии с тонны цемента и это при повышении качества бетона и продления срока эксплуатации.

При заливке бетонных площадок количество цемента в растворе при использовании пластификатора можно снизить до 30% — при больших объёмах работ это очень существенная экономия.

Делаем самомесный бетон. Часть первая

Без т.н. «мокрых» процессов не обходится ни одно строительство, хороший бетон - необходимый общестроительный материал. Возвести мелкозаглубленный ленточный фундамент, построить цокольный этаж, изготовить монолитную мебель — ему везде найдётся применение.

Чем распространённее сфера применения материала, тем больше вопросов появляется у начинающих застройщиков о том, как его использовать. Одной из таких «горячих» тем является самостоятельный процесс изготовлении бетона-самомеса на строительной площадке.

Эксперты нашего портала накопили обширный опыт строительства, которым они охотно делятся с новичками, только начинающими возводить свой дом. В этой статье мы ответим на основные вопросы.

- Можно ли уберечься от обмана производителей и проверить качество материала.

- Выгодно ли делать его самостоятельно.

- В каких конструкциях следует использовать самомес.

- Какие марки чаще всего используются в малоэтажном строительстве.

Зачем застройщикам нужен бетон-самомес

Для масштабных строительных работ заливки фундамента и т.п., чаще всего используется раствор промышленного изготовления, который привозят на стройплощадку миксерами. Однако, бывают ситуации, когда в этом нет экономической целесообразности (нужно взять малые объёмы), или невозможен проезд миксеров из-за разбитых подъездных путей, по которым тяжелогружёная машина просто не проедет.

Плотность бетона может достигать 2700 кг/м³. Исходя из этого, миксер на 5 кубов, который везёт раствор на стройплощадку, будет весить около 25 тонн. Миксер на 10 кубов – 40 тонн. Не каждый подъездной путь способен выдержать такую нагрузку.

Дело осложняется, если дороги очень размыло из-за дождей, а чтобы вытащить застрявший миксер, нужен бульдозер. И тут уж некогда раздумывать, где взять бетон - придется сделать его самому! Для этого на стройплощадку заранее завозятся сухой цемент, песок и щебень, т.к. в этом случае вес каждого отдельного грузовика меньше.

Ещё одним доводом в пользу самомеса становится возможный обман со стороны поставщиков. Вы заказали материал одной марки, а вам привозят другую, менее прочную. Для этого нечистые на руку поставщики уменьшают количество цемента в растворе. А определить «на глазок», бетон какой марки вам привезли в миксере, практически невозможно. Довольно крупная разница в цене идёт в карман поставщика.

Помимо потери средств, бетонирование ответственных конструкций (фундамента, перекрытий и т.д.) бетоном пониженной прочности может привести к уменьшению их срока службы. Либо железобетонная конструкция под нагрузкой (определённой расчётом при проектировании дома) треснет и разрушится.

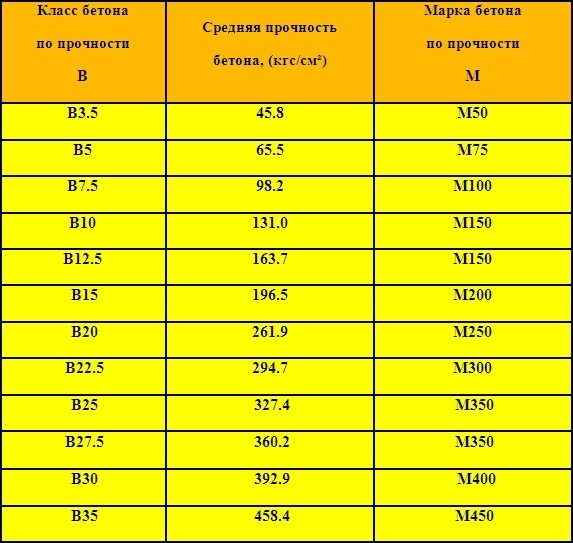

Нужно учитывать, что проверить качество залитого вам материала можно будет только в лабораторных условиях — спустя 28 дней после заливки. Для этого в лаборатории давят под прессом до разрушения специально изготовленные (в день заливки основной конструкции) бетонные кубики (обычно 3 шт.) размером 10х10х10 см. На основании полученных данных определяется марка бетона - по прочности на сжатие. Т.е. определяется величина предельной нагрузки (кгс/см²), которую выдержал образец. Это значение обозначается буквой М (средний показатель прочности). Если прочность на сжатие выражается классом бетона (гарантированная прочность), то она обозначается буквой В. Цифра, которая стоит за этой буквой, определяет нагрузку (давление на сжатие в МПа), выдерживаемую материалом в 95 случаев из 100.

Для наглядности в данной таблице приведены соотношения между классом и маркой бетона.

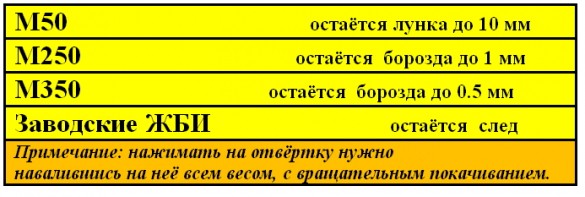

Также существуют и «дедовские» способы, при помощи которых можно проверить прочность и марку - без использования специального оборудования, вручную. Самый легкий способ: после того, как бетон набрал прочность (за 28 дней при температуре 20°C), по нему с небольшим усилием чиркают остриём гвоздя, который должен оставить отчетливый на вид след или царапину (в зависимости от марки).

Более информативен другой вариант проверки: метод «отвёртки»:

Берём гвоздь «сотку» и через 7 дней после заливки, приставив острие гвоздя к поверхности бетона, наносим по шляпке сильный удар молотком. Смотрим на результат и, на основании следующих данных, делаем выводы:

- Гвоздь вошёл на 50% от своей длины – брак изделия.

- Гвоздь вошёл на два-четыре см – бетон ещё не затвердел. Ждём и продолжаем за ним ухаживать.

- Гвоздь вошёл на 1-2 см – бетон на «троечку», но затвердеет.

- Гвоздь вошёл на 5 мм – хороший бетон.

Также некоторые застройщики пускаются на такую хитрость, как заказ бетона заведомо повышенной марки. Вам для заливки конструкции нужна марка М250. Вы намеренно заказываете М300 или выше, надеясь, что поставщик (даже «сэкономив») привезёт нужный вам хороший бетон. В итоге (после проверки) выясняется, что вы все равно приобрели М150-200. А фундамент уже залит! Не демонтировать же его теперь!

Я несколько раз слышал от водителей миксеров, что какую бы марку частник ни заказывал, ему всё равно привезут в лучшем случае М200.

Чтобы как-то подстраховаться от обмана, заказываем у проверенных местных поставщиков, ориентируясь на отзывы людей, уже построивших дом.Выходом может стать и самомесный правильный бетон, изготавливаемый вручную, прямо на стройплощадке.

Как сделать бетон самому: базовые принципы

Кажется, что сделать бетон своими руками — дело нехитрое. Нужно приобрести бетономешалку, посмотреть в Интернете пропорции смеси и заняться изготовлением «самомеса». Однако существует множество «подводных камней», о которых надо знать заранее, до начала "домашнего производства" смеси. Тем более, что использование некачественного бетона, не отвечающего заявленной прочности, может привести к снижению его прочностных характеристик и фатальным последствиям — вплоть до разрушения конструкции.

Поэтому, прежде чем переходить к практике, надо разобраться с теорией. Для начала выясним, что такое бетон.

Бетон (англ. concrete) – это слово имеет латинские корни и означает «составной». Из названия можно понять, что мы имеем дело с составным материалом, состоящим из трёх замешанных на воде ингредиентов.

Бетон — это искусственный камень, наполнители которого связаны цементным связующим.

Цемент — это главная составляющая. При соприкосновении с водой в цементе начинаются химические реакции (этот процесс называется гидратацией). Продукты, которые появляются во время этого процесса, становятся «клеем» — элементом, связывающим все компоненты бетонной смеси воедино.

Марка бетона (его прочность) напрямую зависит от соотношения количества воды и цемента, а также от качества и количества цемента в составе.

Т.к. основной показатель, характеризующий бетон — это его прочность, то перед началом работ по его самостоятельному изготовлению нужно понять, какая марка бетона вам нужна. Это зависит от того, что вы собирается бетонировать, т.е. — в каких типах конструкций будет использоваться «самомес». Только ответив на этот вопрос, можно переходить к расчёту пропорций состава и подбору ингредиентов.

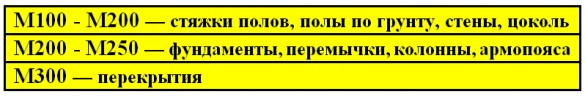

В малоэтажном строительстве самыми популярными являются такие марки бетона, как: М150, 200, 250, 300.

Идём дальше. Зная, что нам предстоит бетонировать «самомесом», можно прикинуть необходимую нам марку бетона (его прочность).

Для примерного ориентира можно воспользоваться данными из следующей таблицы.

Теперь переходим к краткому списку конструкций, которые чаще всего бетонируются самомесом:

- Свайный фундамент, полы по грунту и стяжки.

- Перемычки над оконными проёмами и колонны.

- Армопояс. Несмотря на объём бетонирования в 2-3 м³, обычно экономически выгоднее (определяется на основании расчёта) залить армопояс самостоятельно, вручную, чем гонять полуразгруженный миксер и заказывать бетононасос.

Из этого материала можно узнать, как сделать опалубку и правильно залить армопояс в доме, построенном из газобетона.

- Цокольные этажи, стены, с использованием технологии переставной опалубки (т.е. заливают конструкцию по частям).

В нашей статье рассказывается, как своими руками сделать опалубку для фундамента чтобы её не распёрло при заливке.

Делая самомесный бетон, не нужно стремиться изготовить бетон максимальной прочности. Марка должна соответствовать той конструкции, где он будет использоваться. Это определяется на основании расчёта. Главная задача застройщика — добиться этой правильной запроектированной прочности.

Такие марки бетона, как М400 и М500 и выше, из-за повышенной прочности раствора (чрезмерной для частного строительства), сложности транспортировки и укладки (из-за ускоренного схватывания смеси), а также высокой цены редко используются в малоэтажном строительстве.

Как уже говорилось выше, приготовить бетон люди чаще всего решаются в случае невозможности заезда тяжёлой техники с готовым материалом на участок или как страховка от недобросовестных поставщиков. К этому перечню можно добавить экономический аспект. Рассмотри это момент подробнее.

Вряд ли можно сказать, что, сделав правильный бетон самостоятельно, вы однозначно выгадаете в цене по сравнению с заводским. Компоненты, из которых производится заводской бетон, предприятие покупает по оптовым, заведомо более выгодным ценам, чем если взять все необходимые ингредиенты на строительном рынке. Решающим фактором, определяющим рентабельность изготовления «самомеса», является стоимость доставки и объём предстоящего бетонирования.

Сделать замес и залить армопояс или надоконные перемычки — это одно. И совсем другое, если предстоит строительство плитного, ленточного фундамента и перекрытий. Объёмы совершенно другие (десятки кубометров). Помимо этого — заливку больших конструкций лучше осуществить быстро, за один раз, что далее позволит избежать появления т.н. «холодных швов». В гражданском строительстве монолитно-бетонные многоэтажки не заливают за один раз, но, в каких местах можно делать, а в каких местах - нельзя делать «холодные швы», просчитывается на этапе проектирования.

Кроме прочности бетона, важнейшей его характеристикой является показатель морозостойкости (обозначается буквой F) и водонепроницаемости (W). Морозостойкость показывает количество циклов попеременного замораживания и размораживания, которые выдержит материал до начала разрушения и снижения прочности.

Водонепроницаемость — свойство бетона не пропускать воду под давлением. Чем выше показатель, тем больший напор воды выдержит бетон до того, как пропустит её через себя.

Делая самомес, мы не можем существенно повлиять на эти показатели.Между этими показателями и прочностью бетона имеется прямая зависимость. Повышая марку бетона, можно повысить его морозостойкость и водонепроницаемость.

Главное, на что рекомендуют обратить внимание при изготовлении «самомеса» — это прочность, которая должна соответствовать расчётной. Это достигается за счёт приготовления цементного раствора по точно и заранее рассчитанному соотношению массы воды к массе цемента в растворе. Или, как его ещё называют, водоцементному соотношению (В/Ц). Т.к. марка бетона напрямую зависит от В/Ц, а нарушение соотношения приводит к существенному (подчас катастрофическому) снижению прочности бетона, становится понятной вся важность расчёта оптимальных пропорций «самомеса».

А об этом мы расскажем во второй части материала. Не пропустите!

На FORUMHOUSE можно познакомиться с пошаговой инструкцией по заливке фундамента при отрицательных температурах и прочесть раздел, посвящённый зимнему бетонированию, уходу за бетоном и распалубке.

Также посмотрите мастер-класс о самостоятельном возведении межкомнатных перегородок из газосиликатных блоков.

Как в 30-е годы экономили цемент на фундаменте без потери качества

Для одноэтажного строительства на селе в 30-е годы прошлого века предлагалось в целях экономии делать фундаменты с малым количеством цемента. Чтобы не быть голословным, хочу привести цитату из книги профессора Манчиского В.Д “Огнестойкое строительство”

То есть цемента в составе было 1/20 часть от общего объема.

Как этого добивались в те времена?

Оказывается все было просто. Фундамент не заливался целиком, а послойно, толщиной 9-15 см. и тщательно утрамбовывался. Именно послойное утрамбовывание смеси в опалубке и приводило к подобным результатам.

Конечно, такой способ ведет к увеличению сроков изготовления фундамента, но экономия цемента в таких фундаментах очень существенная, причем без снижения прочности и долговечности.

Также Манчиским предлагалось использовать природные камни и битый кирпич, если они доступны, в основании фундамента для придания ему надежности.

Я никого не призываю делать фундаменты без цемента, но нами были неоднократно проведены опыты с заливкой и трамбовкой, в силу малого количества цемента. Действительно, при послойном трамбовании получалась плита ничуть не уступающая по прочности плите, залитой по всем правилам.

В основном, главной опасностью, особенно в глинистых почвах является весеннее оттаивание грунта, которое ведет к пучению и соответственно короблению. Поэтому, особенно при устройстве малозаглубленных фундаментов предлагалось отводить дождевые и снеговые воды от дома и утеплять снаружи фундамент, отмостку и цоколь.

Самый надежный состав бетона состоит из 1 части цемента и 28 частей песка и гравия, а в песчаном 1 ч. к 12 частям песка.

Лучшими способами удешевить, бетон для фундаментов являются:

1) убавление количества цемента без нарушения остальных отношений между составными частями;

2) убавление количества гравия, если он очень дорог.

Эти тощие бетоны должны употребляться только в местах с сухим грунтом, не имеющим никаких подпочвенных грунтовых вод.

Если в грунте нет проточных вод и он достаточно сухой, к тому же стенки котлована не очень слабы, то фундамент может быть рассчитан исключительно на вертикальное давление, не считаясь с опасностью от морозов или с возможностью сжатия грунта давлением на стенки котлована. В таком случае можно, применять бетоны без цементирующих веществ из одного песка и щебня или гравия, взятых в известных нам соотношениях. Смеси этих увлажняются водою, как и обыкновенные бетоны, и послойно утрамбовывается в котловане. Не доходя примерно 0,4 м до поверхности земли, когда в стенках котлована начинается уже верхний растительный, всегда слабый слой земли, следует начать набивку уже бетоном с цементируемыми веществами и притом не делать бетона слишком тощим.

Как продлить сохраняемость бетонной смеси

Вопрос “как продлить сохраняемость бетонной смеси?” один из самых сложных и актуальных для производителей и поставщиков бетона. Ситуаций, когда это нужно сделать, очень много. Например, при длительной транспортировке или в жаркую погоду. В этой статье мы рассмотрим несколько способов решения данной проблемы.

В каких случаях требуется продлить сохраняемость бетонной смеси

Продлить сохраняемость бетонной смеси требуется, когда:

- необходимо произвести длительную транспортировку бетонной смеси (свыше трех часов от момента изготовления до укладки в опалубку);

- необходимо произвести транспортировку бетонной смеси при высоких температурах окружающей среды;

- необходимо сохранить технологические свойства смесей в случае возникновения в производстве бетонных работ технологических перерывов;

- портландцемент имеет склонность к быстрому схватыванию, в том числе при совместном использовании с пластифицирующими добавками, при применении быстротвердеющего, либо тонкомолотого цемента с удельной поверхностью свыше 4100 см²/г.

Время транспортировки свыше 3 часов, как правило, требует внешнего воздействия на стандартные процессы гидратации минералов портландцемента. Насколько сильным будет негативный эффект при наборе распалубочной и конечной прочности бетоном напрямую зависит от длительности такого воздействия.

Как продлить сохраняемость бетонной смеси

Способ 1. Дробное дозирование суперпластифицирующей добавки*

Суть его заключается в торможении процессов гидратации и гидролиза клинкерных минералов. При этом достигается возможность сохранения высокой подвижности литого бетона при температуре воздуха 35 С. Этот способ не только эффективен на практике, но и согласован с ГОСТ 7473-2010 «Смеси бетонные. Технические условия» .

*Уточняйте расход у специалистов

ГОСТ 7473-2010 «Смеси бетонные. Технические условия» пункт 9.5 ГОСТ 7473-2010 «Смеси бетонные. Технические условия» пункт 9.5Использование технологического регламента обязательно!

Для достижения оптимальной работы пластифицирующей добавки крайне важна технология введения.

Технология оптимального введения пластифицирующей добавки:

1) вместе с расчетным (на замес) количеством воды затворения;

2) в предварительно перемешанную бетонную смесь с оставшейся частью (10. 20%) воды затворения за 1. 2 мин до окончания перемешивания;

Рекомендуемое время приготовления бетонных смесей с пластифицирующими и воздухововлекающими добавками составляет 100. 150 с для смесителей принудительного действия и 240. 300 с для смесителей гравитационного действия. В зимний период времени продолжительность перемешивания, как правило, увеличивается на 15. 25% по сравнению с летним. В любом случае продолжительность перемешивания не должна быть менее величин, указанных в ГОСТ 7473 Приложение А.

Способ 2. Модификаторы на основе суперпластификаторов и замедляющих компонентов

Если учесть факторы, влияющие на свойства сохранения подвижности во времени (такие, как температура, влажность, длительность транспортировки и т.п.), применение специализированных модификаторов является наиболее технологически приемлемым способом регулирования реологических характеристик. Широкое распространение получили комплексные продукты на основе суперпластификатора и замедляющих компонентов. Соблюдение основных правил бетонирования (СП 70.13330.2012 Несущие и ограждающие конструкции) при использовании комплексных добавок делает их незаменимой составляющей в технологии бетонирования, предусматривающей длительную сохраняемость бетонных смесей и интенсивную кинетику твердения бетона в конструкции.

Способ 3. Ввести замедлитель во время изготовления

Такой способ технологически более затруднителен, чем применение комплексной добавки, но имеет ряд значительных преимуществ. В частности, речь идет о возможности использования замедлителя не постоянно, а только в тех случаях, когда требования к бетонным смесям предполагают особо длительный срок доставки – до 5-6 часов.

Добавки-замедлители достаточно эффективны в небольших расходах, при этом замедление схватывания вызывается адсорбцией добавки на продуктах гидратации цемента, особенно на Са(ОН)₂, а также на поверхности исходных гидратированных минералов. На результат действия добавок оказывает влияние состав исходного цемента, содержание в нем щелочей. Необходимо обратить внимание, что при применении замедлителей набор прочности бетона пойдет по другому.

Способ 4. Заменить часть цемента на минеральные добавки, шлак, золу

Механизм действия гидравлически активных добавок в основном обусловлен их химическим взаимодействием с известью, образующейся в результате гидролиза C₃S при гидратации цемента. При этом в основном образуются низкоосновные гидросиликаты кальция типа C-S-H, гидроалюминаты и гидроферриты кальция, которые, увеличивая гелевую составляющую цементного камня, улучшают прочностные и деформативные свойства бетона.

Пуццоланический эффект действия тонкодисперсных добавок в бетонах проявляется в химическом взаимодействии активного кремнезема с известью по схеме:

SiO₂ + Ca(OH)₂ + n(H₂O) -> (B) CaO • SiO₂ • H₂O.

Образование гидросиликатов кальция обеспечивает повышение плотности и прочности цементного камня и, соответственно, бетона и раствора за счет вовлечения активной части добавки в формирующуюся структуру цементного камня.

Вместе с этим уменьшение свободной гидроокиси кальция в структуре цементного камня способствует повышению коррозионной стойкости бетона к коррозии I-го вида — выщелачиванию и коррозии II-го вида — химической коррозии, так как исключает образование легкорастворимых гидроксидов магния, натрия и других.

Таким образом, введение химически активных минеральных добавок-наполнителей способствует не только сокращению расхода цемента, но и повышению коррозионной стойкости бетона, что свидетельствует о технической и экономической эффективности использования добавок в бетонах и растворах.

Введение указанных выше минеральных добавок влияет на сохранения первоначальной подвижности следующим образом: замедление схватывания и твердения объясняется медленной пуццолановой реакций добавок и ее низкой скоростью гидратации по сравнению с цементом. Таким образом, вследствие медленного твердения минеральных добавок (зола, шлак) в бетоне их можно использовать вместо дорогостоящей химической добавки замедлителя схватывания.

Что в итоге?

Какой способ продления сохраняемости бетонной смеси будет наиболее эффективным зависит от множества факторов, в первую очередь от условий производства и характеристик материалов для бетона.

— увеличение расхода пластифицирующей добавки лучше всего подойдет, когда требуется продлить сохраняемость до 5-6 часов.

— модификаторы на основе суперпластификаторов и замедляющих компонентов используют в случаях, когда требуется замедлить набор прочности на 1-2 сутки, продлить сохраняемость свыше 6 часов.

— замедлитель вводят, если необходимо снизить температуру тепловыделения и исключить появление холодных швов в конструкциях.

Как увеличить прочность и качество цементного раствора в несколько раз.

В наше время это можно сделать дешево и легко. Если вас интересует как, сейчас расскажу.

Замешиваем бетон доступными методами Замешиваем бетон доступными методамиНа полках строительных магазинов в настоящее время можно найти множество добавок, которые в разы улучшают качество раствора, а так же уже готовые смеси и всевозможные виды клея. Но расценки на все это разнообразие, мягко говоря, неприличные.

Но есть одна добавка, которая добавлялась в раствор еще во времена СССР. Подойдет этот ингридиент практически для любых типов смеси.

В Советское время достать и купить готовый цементный и клеевой раствор было почти нереальной и не выполнимой задачей. Поэтому народ придумал свой способ изготовления такого раствора. Этот способ включал в себя добавление клея ПВА в цементный раствор. Такой цементный раствор использовали для всех видов работ: для штукатурки, укладки плитки, бетонировании полов и прочих работ.

При добавлении клея, раствор становился более эластичным, крепким и цепким, что повышало в несколько раз качество работ.

К сожалению, есть одно "НО". Не каждый клей подойдет для данного метода. Для получения положительного эффекта нужен клей ПВА - МБ . В его составе находиться полимер под названием поливинилацетат . Он очень устойчив к низким и высоким температурам, пластичен и имеет высокую адгезию ко всем видам поверхности.

Но тогда назревает следующий вопрос: сколько или в каком соотношении нужно добавлять клей в раствор. Все зависит от того, для каких целей вы замешиваете раствор.

- если нужен раствор для кладки керамической плитки (особенно для кладки на стены), то берется 1 часть цемента, 5 частей песка. И в эту сухую смесь добавляется клей ПВА-МБ в соотношении 20 % от количества цемента. При необходимости добавляется немного воды;

- д ля увеличения прочности бетонной смеси и повышения её пластичности добавляют 5 - 10 % клея от количества цемента;

- для бетонирования пола замешивают 50 килограмм цемента, 100 килограмм песка, 150 килограмм щебня. Добавляют 10 кг клея (20 % от массы цемента). Воды уменьшают на количество добавленного клея;

- для ремонта осыпающихся бетонных стен применяют состав в соотношениях: 1 часть цемента, 3 части песка и 0,5 части клея. Такой раствор очень крепко сцепляется со старым покрытием;

- для оштукатуривания поверхностей раствор замешивают в пропорциях: 1 часть цемента, 4 - 5 частей песка. И на 10 кг данного раствора добавляют 60 - 80 мл клея ПВА-МБ.

В конце 90-х я с отцом выкладывал в ванной плитку размером 10 на 10 см. И в раствор мы лили именно клей ПВА. 2 года назад решил сменить плитку на более красивую и большую, но при демонтаже старой я долго ругал тех, кто ложил старую плитку.

С огромным трудом я все таки демонтировал её. Поэтому я на практике убедился в эффективности добавления клея ПВА-МБ в цементный раствор.

Замедлители твердения: что это за добавки, и для чего они нужны

При производстве строительных работ возможность влиять на время схватывания бетонных и цементных растворов бывает очень полезной. Рассмотрим, в каких случаях требуются замедлители твердения бетона, и какими они бывают.

Как происходит процесс набора прочности бетона

Чтобы понимать, зачем нужны замедлители твердения бетона, необходимо в общих чертах представлять механизмы его отвердевания.

Основу бетонного или цементного раствора составляет вяжущий компонент водного твердения — цемент.

Для получения бетонных смесей и растворов цемент смешивается в определенных пропорциях с водой и заполнителями (в качестве мелкого заполнителя выступает песок средних фракций, а в качестве крупного — щебень, гравий, гранитный отсев, керамзит и другие материалы, выбор фракции которых зависит от назначения бетонной смеси).

После того как цемент смешивается с водой, запускаются реакции гидролиза и гидратации минеральных соединений клинкера. Некоторые из них вступают в реакцию быстро, другие — по прошествии времени, поэтому процесс набора расчетной прочности бетона занимает 28 суток.

Отверждение бетона происходит не линейно. Вначале все процессы происходят очень быстро, но постепенно замедляются. Уже через 2 часа после замешивания раствора начинается его первоначальное схватывание, которое завершается примерно через час (эти данные справедливы при оптимальных условиях: температуре воздуха плюс 18–22° С и высокой влажности воздуха).

Каталог продукции CEMMIX

CemStone

Высокоэффективная комплексная добавка для кладочных и других строительных растворов.

Фибра базальтовая

Базальтовая фибра (из ровинга), предназначена для объёмного армирования бетонов, строительных растворов и композиционных материалов.

Фибра полипропиленовая

Универсальное полипропиленовое армирующее волокно для добавки в раствор.

На время схватывания бетона в первую очередь влияют температура и влажность воздуха. Чем температура воздуха ниже, тем медленнее твердеет бетон, а при температуре воздуха ниже плюс 5° С процессы набора прочности прекращаются. При температуре воздуха выше оптимальной отвердевание бетона происходит быстрее.

В каких случаях нужно замедлить схватывание бетона

Таких ситуаций в строительстве немало:

- необходимость транспортировки готовой бетонной смеси на большие расстояния;

- слишком высокая температура воздуха (например, летом), из-за чего бетон схватится слишком быстро с потерей прочности;

- штукатурные и кладочные работы, при производстве которых удобно замешивать раствор сразу на весь рабочий день;

- необходимость устроить технологический перерыв в работах;

- бетонирование массивных монолитных конструкций, которое нельзя произвести за одну рабочую смену.

Последний случай рассмотрим более подробно.

В идеале, монолитные конструкции должны бетонироваться непрерывно. Однако если конструкция имеет большие габаритные размеры, не всегда возможно забетонировать ее в течение одной рабочей смены.

При перерыве в бетонных работах длительностью несколько часов, бетон успевает схватиться, и при возобновлении работ в плоскости соприкосновения старого и нового бетона возникает так называемый холодный шов.

Каталог продукции CEMMIX

CemStone

Высокоэффективная комплексная добавка для кладочных и других строительных растворов.

Фибра базальтовая

Базальтовая фибра (из ровинга), предназначена для объёмного армирования бетонов, строительных растворов и композиционных материалов.

Фибра полипропиленовая

Универсальное полипропиленовое армирующее волокно для добавки в раствор.

Холодные швы — это места сниженной прочности бетона, поэтому при необходимости их устройства должны соблюдаться определенные правила:

- холодные швы устраивают в тех местах, сниженная прочность которых не будет негативно влиять на прочность конструкции;

- кромка схватившегося бетона перед укладкой новой порции смеси должна быть зачищена до обнажения крупного заполнителя (что является дополнительным трудоемким процессом);

- металлическая арматура выпускается таким образом, чтобы она пересекала плоскость холодного шва.

Конечно, было бы неплохо иметь возможность избежать дополнительных трудозатрат, и сейчас, благодаря достижениям химической промышленности, такая возможность у строителей есть.

Современным технологическим решением вышеперечисленных проблем является применение замедлителей твердения бетона.

В каких еще случаях применяются добавки-замедлители

Добавки-замедлителя являются воздухововлекающими добавками для растворов, поэтому их можно применять при производстве изделий из легких бетонов.

Примеры применения:

- керамзитобетон;

- перлитобетон;

- пенополистеролбетон.

Как работают замедлители твердения

Добавки для замедления схватывания и твердения бетона тормозят процессы гидратации клинкерных минералов, а также содержат электролиты, препятствующие коагуляции коллоидного раствора и гидратных соединений.

Классификация замедлителей твердения бетона по принципу действия

Существуют два основных вида замедлителей твердения бетона

Физические замедлители твердения

Эти добавки создают пленку на поверхности цементного зерна, препятствуя гидратации. Минусом таких добавок является возможное снижение прочности бетона.

Химические добавки

При использовании в рекомендованных концентрациях не оказывают влияния на итоговую прочность бетона. Они замедляют естественный рост кристаллической структуры бетона, вследствие чего она формируется более равномерно, а это в итоге положительно влияет на прочность материала.

Важно!

Критерий работы добавки-замедлителя — уменьшение прочности бетона на 30% в возрасте до одной недели без снижения прочности в возрасте четырех недель.

Также в качестве замедлителей твердения используются следующие вещества:

- молочная сыворотка (1,5–3% от массы бетона);

- кормовая сахарная патока (0,05–0,3% от массы цемента);

- костный клей;

- крахмал.

В применении этих добавок есть те или иные ограничения, к примеру, сахарная патока не подходит для железобетонных конструкций.

Замедлитель схватывания бетона CemStone

Комплексная добавка CemStone — это химическая добавка, которая совмещает свойства замедлителя бетона со свойствами пластификатора, а это значит, что она имеет дополнительные преимущества:

- повышает подвижность смеси с П1 до П4;

- улучшает обрабатываемость бетонных смесей, позволяет получать самоукладывающиеся бетонные смеси;

- снижает водопотребность растворов на 10–20%;

- позволяет экономить от 10% цемента без снижения прочности;

- снижает усадку и связанные с ней деформации на 50%;

- препятствует расслаиванию раствора;

- увеличивает срок жизни растворов до 5 часов;

- препятствует появлению высолов.

Добавка CemStone применяется в штукатурных и кладочных растворах, при изготовлении дорожек, брусчатки и различных типов бетона.

Комплексная добавка CemStone эффективна для увеличения срока жизни цементных растворов, а также обеспечивает преимущества пластификатора. Она поставляется в удобной жидкой форме, поэтому ее несложно добавить в бетонную смесь или раствор, а возможность сэкономить цемент окупает ее стоимость.

Технологии экономии цемента

Цемент - один из наиболее широко применяемых, важных и дефицитных строительных материалов, и хотя в нашей стране ежегодно выпускается достаточное количество цемента, его нехватка постоянно ощущается. Причина не только в том, что масштабы строительства огромны - в большей степени дефицит цемента зависит от его излишнего расхода при приготовление бетонов и растворов, от сверхнормативных его потерь при транспортировке и хранении.

Одна из главных причин перерасхода цемента - необеспеченность высококачественными заполнителями и потеря им активности при неудовлетворительном хранении. Высокоактивные цементы при хранении в открытом виде (не в герметичной таре) быстро вступают в реакцию с содержащейся в воздухе влагой, в результате чего их марка снижается..

Неудовлетворенно обстоит дело и с транспортированием цемента. Перевозка цемента в крытых вагонах, навалом приводит при его разгрузке и перегрузке к значительным потерям. К тому времени, когда цемент дойдет до смесителя, потери его превышают нормативные (равные 1%)в несколько раз.

Специалисты считают, что можно сократить расход цемента (и при этом повысить качество и долговечность конструкций), если приготовлять бетон из чистых фракционированных заполнителей. Организация производства таких заполнителей потребует значительных капиталовложений, но для народного хозяйства это значительно выгоднее по сравнению с затратами на ремонты и замену железобетонных конструкций, часто выходящих из строя значительно раньше сроков, на которые рассчитана их эксплуатация. В зарубежной строительной практике ни одна фирма не производит бетон на заполнителях одной фракции 5-20 мм. Например, в Финляндии он готовится на четырех фракциях чистого крупного заполнителя и двух фракциях мелкого. При этом однородность выпускаемого бетона настолько высока, что его прочность определяется по испытанию одного образца: фирма, производящая бетон, гарантирует его марочную прочность.

Мощным средством экономии цемента являются химические добавки, и в первую очередь пластификаторы. До недавнего времени в нашей стране в качестве пластифицирующих добавок применялись разного рода отходя промышленности. Как правило, эффект от действия таких добавок был невысок, их химический состав часто не стабилен. Отечественная промышленность специально для бетонов начала выпускать эффективную пластифицирующую добавку - суперпластификатор С-3,котороая по своему действию не уступает лучшим зарубежным образцам аналогичного класса, а по стоимости в 5-6 раз дешевле. При введении в бетон этой добавки можно сэкономить до 20% цемента (при неизменной пластичности бетонной смеси). Не снижая расход цемента и не увеличивая пластичности бетонной смеси, но, снизив ее водоцементное соотношение, можно повысить прочность бетона на 20-25%.

Эффективность цемента можно повысить (а, следовательно, снизить его расход), увеличив тонкость его помола. На предприятиях сборного железобетона для того, чтобы бетон как можно скорее достиг распалубочной прочности, часто идут на завышение марки бетона путем увеличения расхода цемента. Можно избежать этого, если использовать вяжущее более тонкого помола: на таком вяжущем твердение бетона в раннем возрасте производит быстрее. Можно сэкономить цемент и другим путем: ввести в цемент песок, известняк или какой-либо другой наполнитель и с ним осуществить помол цемента. Однако, как показывают исследования, при этом марка вяжущего снижается, хотя и не совсем в прямой пропорции от количества введенного заполнителя. Для получения бетона марок до 200 и даже выше такое вяжущее вполне приемлемо. В зависимости от количества введенного заполнителя (30-50%)можно сэкономить до 50% цемента. Эффект может еще большим если применить суперпластификаторы.

Определенные резервы уменьшения расхода цемента имеются в раздельной технологии приготовления бетонной смеси. Хотя этот метод давно известен, однако до сих пор не нашел применения в технологии бетона. Для получения желаемого эффекта прежде всего, необходимы высокоскоростные смесители емкостью, соответствующей количеству раствора, необходимого на один замес бетонной смеси в обычном смесителе.

В Японии раздельный метод приготовления бетона применяется с успехом. Компактный турбулентный смеситель, необходимый для такого метода, смонтирован там непосредственно на основном бетоносмесителе, и их производительность полностью увязана между собой.

Отмечается, что один из больных вопросов проблемы экономии цемента - его потери при транспортировании хранении, значительно превышающие нормативные. Нельзя допускать доставку цемента в вагонах навалом, разгружать его вручную, хранить навалом под навесами и в сараях, транспортировать с большим количеством перегрузок с одного вида транспорта на другой. Особенно велики потери цемента при доставке в районы, где нет железных дорог и его приходится перегружать с железнодорожного транспорта на речной, а затем на автотранспорт. Этого можно избежать, если в такие районы доставлять не цемент, а цементный клинкер, качество которого не теряется при транспортировании и хранении. На месте его можно помолоть и всегда иметь свежий цемент высокой активности.

Имеются и другие пути экономии цемента - применение высококачественных форм для контрольных образцов, учет последующего нарастания прочности бетона рациональные подборы составов бетонов и растворов, применение автоматических устройств по дозированию составляющих и т.д. Если все это внедрить в производство и правильно использовать, проблема дефицита цемента была бы снята, так как это дало бы дополнительно не менее 30% цемента от производимого его объема.

Читайте также: