Как сделать фаску на бетоне

Как и чем без сколов сделать фаску на плитке?

Стоит такая задача. Сделать фаску на плитке без сколов. Фаска показана розовым цветом на рисунке.

Пробовал шлифмашиной с мелкой шкуркой, но эффекта мало. Шкурка и соответственно шлифмашинка греется да и снимается меньше милиметра. Видимо твердость плитки больше твердости камней на шкурке.

P.S.

Не пинайте сильно, если не туда написал.

+1.

А почему не хотите наружный пластиковый уголок использовать? :

рулит УШМ малая с регулировкой оборотов, если рукой - то точильный станок .

11.10.2010 в 21:16Роликовым (обычным) плиткорезом надрезать глазурь- это исключит сколы, далее станком алмазной мокрой резки. Можно по- сухому попробовать, я бы не советовал.

11.10.2010 в 21:272VladJ

Болгаркой. Только диск нужен качественный - с мелкими алмазами. Дошлифовать ленточной шлифмашинкой.

Peterjela написал :

А почему не хотите наружный пластиковый уголок использовать? :

Потому что очень рельефные бордюры сверху и снизу плитки, да и бесшовная плитка, смотрится с уголками ужасно.

AMA3OH написал :

рулит УШМ малая с регулировкой оборотов, если рукой - то точильный станок .

УШМ, как не крути, но делает сколы. Точильный станок тоже не получиться, т.к. плитка уже на стене.

NNN написал :

Роликовым (обычным) плиткорезом надрезать глазурь- это исключит сколы, далее станком алмазной мокрой резки. Можно по- сухому попробовать, я бы не советовал.

Увы, но это все когда Вы плитку держите в руках, а если она уже на стене.

Tile_EXP написал :

Болгаркой. Только диск нужен качественный - с мелкими алмазами. Дошлифовать ленточной шлифмашинкой.

Уж если станок с мокрым резом дает сколы, то что уж говорить по поводу УШМ с алмазным диском.

Я просто надеялся что есть какое то решение на основе ленточной шлифмашины. Мож там какая лента специальная к ней есть, где камушки потверже чем глазурь на плитке? Есть конечно вариант с алмазным ручным инструментом (типа напильника или надфиля), но это мне кажется вообще горячка.

12.10.2010 в 11:22VladJ написал :

Уж если станок с мокрым резом дает сколы, то что уж говорить по поводу УШМ с алмазным диском.

Вы пробовали использовать качественные диски? Нет?! Тогда не зачем попусту болтать.

2VladJ

И если у вас керамика, то так делать безрассудство. Повредили плитку что ли? Зачем вообще так срезать?

Делайте срез болгаркой с алмазным дискм но предварительный-а потом вручную наждачкой или шлиф машиной доведете до нужного.

12.10.2010 в 12:43Tile_EXP написал :

Вы пробовали использовать качественные диски? Нет?! Тогда не зачем попусту болтать.

Может быть и не пробовал качественные диски, в Вашем понимании, просто те диски чем пользовался дают сколы глубиной в четверть миллиметра по всей линии реза. Поэтому усомнился, а не болтаю, в получении идеального реза (вообще без сколов) даже вот , а не то что обыкновенной болгаркой.

Tile_EXP написал :

Повредили плитку что ли?

В том то все и дело что получился очень острый край, такой что можно порезаться, поэтому и необходима фаска.

Tile_EXP написал :

И если у вас керамика, то так делать безрассудство. . Зачем вообще так срезать?

И как вы предлагаете резать, чтобы получить острый угол?

12.10.2010 в 12:51ribakow.fthj написал :

а потом вручную наждачкой или шлиф машиной доведете до нужного.

P.S.Можно также попробывать после предварительного среза если будут сколы торцонуть их на больших оборотах маленькой болгаркой,только осторожно и с отрезанного торца плитки.Думаю должно получиться.

12.10.2010 в 12:54ribakow.fthj написал :

Делайте срез болгаркой с алмазным дискм но предварительный-а потом вручную наждачкой или шлиф машиной доведете до нужного.

Спасибо за совет. Это то понятно что вариант такой есть, но это уж очень ювелирная работа с большим риском получить плохой результат (ну не верю я в то что болгарка сделает идеальный рез), просто думал что есть ленточные алмазные шкурки для шлифмашин. Срезать то надо всего 1-2мм. Потому то здесь и спросил, думал что люди уже пользовались такими. А в интернете нашел только листы алмазной шкурки.

12.10.2010 в 12:57VladJ написал :

Срезать то надо всего 1-2мм. Потому то здесь и спросил, думал что люди уже пользовались такими. А в интернете нашел только листы алмазной шкурки

Ну тогда вручную-наждачку на дощечку и вперед.

12.10.2010 в 13:01ribakow.fthj написал :

Ну тогда вручную-наждачку на дощечку и вперед.

Вот именно этого совета то я и боялся. Таким макаром то надо 15 метров швов пройтись Хотелось то найти не ручной вариант обработки. Хотя может и не долго будет вручную, может алмазной наждачкой можно достаточно быстро обработать эти углы. Просто после 10 минут работы шлифовальной машинкой обычную шкурку можно было выбрасывать, а сделано было от силу 5см.

12.10.2010 в 13:06VladJ написал :

Вот именно этого совета то я и боялся

А чего боятся?Если хорошая наждачка то ничего страшного.Пошмурыгать немного и все.Можно даже не 1 номером.

12.10.2010 в 13:10VladJ написал :

Хотелось то найти не ручной вариант обработки.

Еще вариант-на насадить наждачку на круг от болгарки.Я конечно не пробывал и чтобы вы это делали не настаиваю-но если бы мне требовалось,то может и соорудил.

12.10.2010 в 13:18Я очень соглашусь с Tile_EXP ,действительно, если у вас глазурованная керамическая плитка, то снятие фаски таким образом, которым вы описали, приведет, в дальнейшем, к серьезным последствиям. Снимая таким образом фаску вы убираете глазурь, которая кроме эстетического назначения еще носит и практический характер - обеспечивает изоляцию основания, а это обожженная глина, от проникновения влаги, грязи и т.д., потому что само основание очень подвержено всем этим факторам. Короче ,- если вы таким образом снимите фаску, то через время оголенное основание плитки впитает в себя грязь и ее уже ничем нельзя будет удалить, я думаю это хуже чем острый угол и ваш заказчик, если вы, конечно делаете не для себя, в скором времени даст о себе знать. Другое дело, если плитка - керамогранит, или мрамор, тогда, да , такая процедура даст эффект, но в вашем случае, как я понял речь идет не об этих материалах.

12.10.2010 в 13:18ribakow.fthj написал :

Еще вариант-на насадить наждачку на круг от болгарки.Я конечно не пробывал и чтобы вы это делали не настаиваю-но если бы мне требовалось,то может и соорудил.

Вот за этот совет спасибо! О круге с липучкой то я не вспомнил.

12.10.2010 в 13:27ANTORIX написал :

то снятие фаски таким образом, которым вы описали, приведет, в дальнейшем, к серьезным последствиям.

Я конечно не в курсе что и как там по месту-но думаю наверно или затирка или еще что-то будет.А вообще-то если снять фаску1-2мм то это большой роли не сыграет,только угол немного скруглится.Хотя можно применить и ФУГУ.

12.10.2010 в 13:30ANTORIX написал :

Я очень соглашусь с Tile_EXP ,действительно, если у вас глазурованная керамическая плитка, то снятие фаски таким образом, которым вы описали, приведет, в дальнейшем, к серьезным последствиям. Снимая таким образом фаску вы убираете глазурь, которая кроме эстетического назначения еще носит и практический характер - обеспечивает изоляцию основания, а это обожженная глина, от проникновения влаги, грязи и т.д., потому что само основание очень подвержено всем этим факторам. Короче ,- если вы таким образом снимите фаску, то через время оголенное основание плитки впитает в себя грязь и ее уже ничем нельзя будет удалить, я думаю это хуже чем острый угол и ваш заказчик, если вы, конечно делаете не для себя, в скором времени даст о себе знать. Другое дело, если плитка - керамогранит, или мрамор, тогда, да , такая процедура даст эффект, но в вашем случае, как я понял речь идет не об этих материалах.

Не соглашусь с Вами и приведу доводы. Если снять фаску мы откроем обожженную глину, как Вы и сказали. Если теперь замерить то расстояние что мы получили между эмалью, то получим 2-3мм (Я повторюсь плитка безшовная). Это расстояние аналогично той щели куда втирается затирка. И еще глина из которой сделана плитка намного меньше впитывает в себя влаги чем затирка для швов, да и еще эти места можно дополнительно обработать.

Что в принципе и подтвердил ribakow.fthj .

12.10.2010 в 14:29VladJ написал :

Не соглашусь с Вами и приведу доводы. Если снять фаску мы откроем обожженную глину, как Вы и сказали. Если теперь замерить то расстояние что мы получили между эмалью, то получим 2-3мм (Я повторюсь плитка безшовная). Это расстояние аналогично той щели куда втирается затирка. И еще глина из которой сделана плитка намного меньше впитывает в себя влаги чем затирка для швов, да и еще эти места можно дополнительно обработать.

А вот тут, я с вами не соглашусь. Затирка ,если она, конечно качественная и с необходимыми гидроизоляционными добавками, не впитывает так, как впитывает основание плитки, а плитка, сама по себе очень впитыват, иначе не было бы необходимости покрывать ее глазурью, которая по сути является тоненькой прослоечкой обыкновенного стекла ( у меня супруга работает на керамическом производстве и поэтому эти моменты я знаю хорошо). В отношении обработки заточенных мест, - да, наверное можно, но тогда вам придется подбирать затирку в цвет основания керамики плитки, ведь даже 1 мм. будет весьма заметен. У нас бывали такие косяки, когда затирка ложилась глубоко - некрасиво просвечивалось основание плитки и это на ровной стене, а тем более будет видно на углу.

Лично я бы такое делать не стал. впрочем, если вы уверены в результате , то конечно можно делать но в вашем случае чем-то ровно обработать фаску, да еще и без сколов. тут надо какие-то направляющие, или что-то подобное.

Шлифовка бетона своими руками: особенности, инструмент, технология

Бетонные полы в настоящее время пользуются большой популярностью из-за своей долговечности и износостойкости. Этот вид покрытия применяют в общественных и бытовых учреждениях, кто-то заливает бетоном даже отдельные участки внутри домов. Полы из шлифованного бетона выглядят привлекательно, отличаются ровной поверхностью, отсутствием пыли при их эксплуатации и легко вписываются в дизайнерские помещения.

Шлифовка бетона – промежуточная стадия подготовки поверхности к завершающей отделке. Перед этой работой убирают старое покрытие, заливают бетон, ровняют его, укладывают стяжку. Спустя неделю после заливки делают предварительную обработку, в процессе которой устраняют видимые дефекты: выбоины, бугры, рябь и так далее. После полного застывания материала проводят окончательную процедуру.

Положительные качества шлифованного пола:

- Устойчивость к воздействию природных факторов, влаги, а также химических веществ.

- Большой срок эксплуатации.

- Лёгкость в обслуживании и ремонте.

- Отсутствие пыли.

- Доступная цена.

- Внешне схож с наливными полами или мрамором, но отличается большей прочностью и ударостойкостью.

- Обработанная поверхность менее подвержена истиранию.

- Может быть выполнена своими руками.

Технологии при выравнивании бетонного пола

Существует два способа обработки, которые доступны мастерам без опыта: сухой и мокрый. Чаще всего мокрый используют на мозаичных, мраморных или гранитных покрытиях. Он требует больших материальных вложений, хотя основные инструменты для обоих методов одинаковы.

Мокрая шлифовка

Основной недостаток этой технологии – трудности за контролем результата, поскольку во время работы видимость ухудшается из-за мокрого шлама, или грязных брызг. Удалять верхний слой можно только на 5 мм. Особое внимание уделяют инструменту и используемым дискам. Для мокрой шлифовки используют круги с абразивным покрытием. Процесс затягивается, так как мастеру приходится параллельно удалять воду с рабочей поверхности с помощью специального водососа.

Сухая шлифовка

Инструменты для обработки

Оборудование необходимое для полировки бетонного пола, продается в большинстве строительных магазинов. Но небольшие объемы работ легче выполнять инструментами, которые вполне найдутся в доме у любого рукастого мастера. Болгарка – инструмент для шлифовки бетонного пола своими руками. А, если есть желание попробовать профессиональную технику и не покупать ее в личный арсенал, можно воспользоваться арендой.

Промышленные шлифмашины

Большие периметры полов обрабатывают при помощи профессионального инвентаря. Суть их работы сводится к тому, что вращение установленных кругов полирует поверхность. Недостатки этого оборудования состоят в большом весе и невозможности обработать труднодоступные места.

Бытовые шлифмашины

Полы дома или в других бытовых помещениях можно обрабатывать небольшими приспособлениями со шлифовальными кругами или чашками. Эти машины легкие, доступны по цене любому обывателю и способны проникать в неприметные места.

Чем больше круги для инструмента, тем лучше он будет справляться с поставленной задачей.

Расходный материал для болгарок

Поскольку качество работы напрямую зависит от используемых кругов и чашек для инструмента, выбирать их нужно внимательно. Существуют чашки, франкфурты и круги для шлифовки бетона, которые используются на разных этапах обработки пола.

Круги или диски

Планшайбы с алмазной крошкой используют для удаления верхнего слоя бетона. В зависимости от материала обработки, выбирают размер зерна на диске.

Черепашки – прозваны так за ячеистый рисунок на круге. Для них используют самую мелкую крошку с полимерами, поэтому они применяются для окончательной полировки пола. Удобно и быстро меняются.

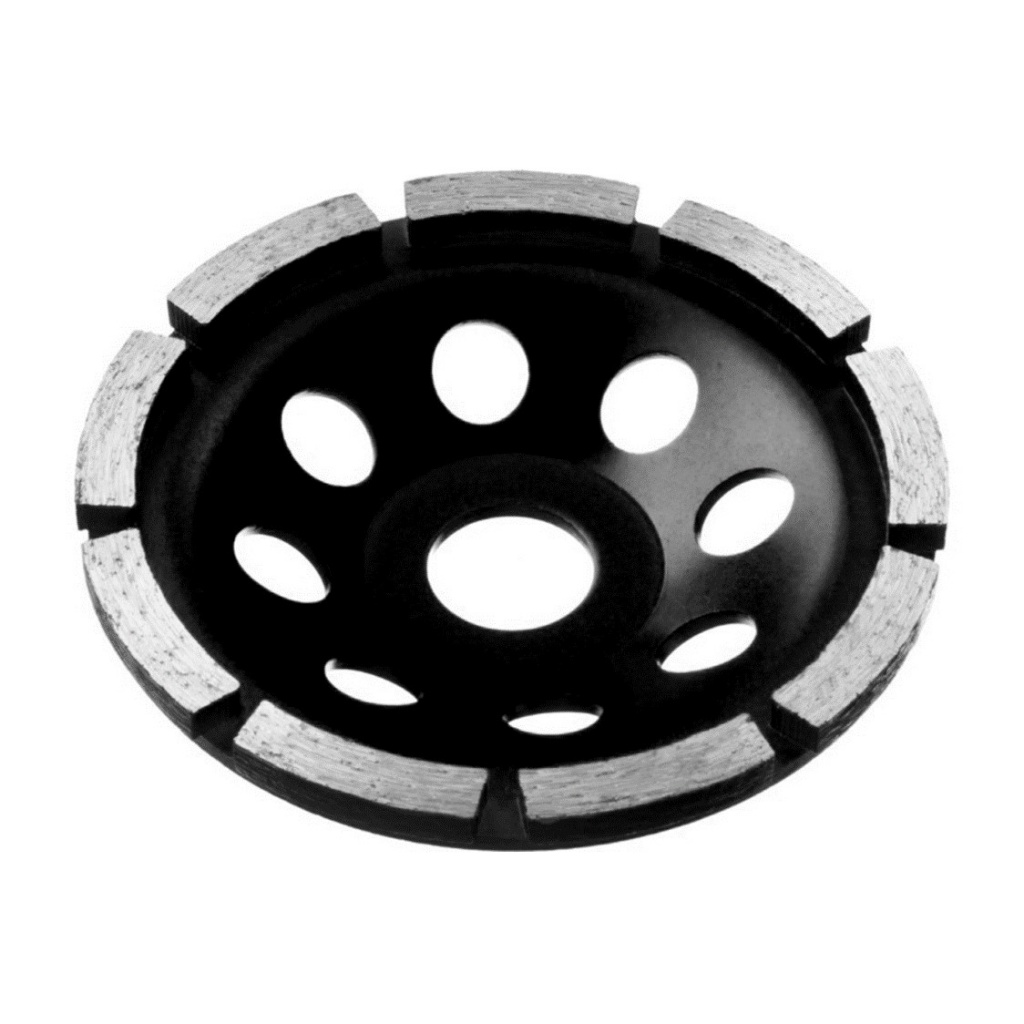

Шлифовальные чашки

Чашки – это насадки на болгарку для шлифовки бетона, выполненные в виде кругов с утопленным центром. Применяются, когда требуется снять большую толщину бетона. Исходя их этого, они классифицируются в зависимости от поставленных перед мастером задач. Например, чаши с двойным сегментом принято использовать, снимая верхние слои бетона. С квадратными – для предварительной обработки, если нужно срезать большие куски материала. Или бумеранги – для конечной полировки пола.

Франкфурты

При необходимости придать полу идеальную гладкость используют трапециевидные франкфурты. Это специальные насадки для шлифовки бетона, обладающие наждачной основой. В зависимости от их размеров, можно добиваться разных эффектов.

Подготовка пола

Технология шлифовки бетонного пола состоит из нескольких этапов. Первый из них – тщательная подготовка поверхности, которая включает в себя:

- Удаление старого материала, если он был.

- Обнаружение посторонних вещей: торчащих арматур, которые следует удалить до начала работы.

- Проверить настил на ровность трехмерной линейкой. Любые выбоины, трещины или бугры повлияют на степень износа кругов или дисков для шлифовки бетона на болгарку. В зависимости от типа дефекта, его нужно удалить или заделать.

- Залитый бетон должен быть прочным по всему периметру. Его следует внимательно простучать, потому что в случае обнаружения слабого участка, работу по заливке придется переделать.

- Определить жесткость поверхности. Для этого нужно протестировать небольшой участок, проведя на нем полировку болгаркой. По степени износа абразива диска, определяется примерное количество расходных материалов.

Как удалять дефекты

Ямки или бугры более 5 мм следует устранить до начала шлифовки бетона. Участок с выступающей неровностью срезают при помощи алмазного диска, выдувают место от мелкого песка и обрабатывают грунтовкой. Когда этот слой затвердеет, сверху покрывают специальным составом и ровняют ее правилом.

Трещины и углубления в бетоне заделывают аналогичным способом, исключая срезание выступающих частей.

Шлифовка пола

Работать с поверхностью можно только после полного ее застывания, то есть не раньше, чем через 10-14 дней. Для работы нужно приобрести круги с разными размерами абразивных материалов. Например, для первичной отделки советуют выбирать крошку 25-30 единиц, а для финального – 40. Придать глянцевую гладкость шлифованному бетону можно, использовав насадки с крошкой размером от 1500 до 3000 единиц.

- Нанести на поверхность пола специальный раствор, который вступая в реакцию с бетоном, образует защитную пленку.

- Если инструмент для шлифовки используется впервые, обязательно следует изучить его инструкцию по применению или посмотреть специальное обучающее видео.

- Произвести полировку до необходимой гладкости сухим или влажным способом.

Финальная стадия

При необходимости после работ устанавливают на место плинтуса, сдувают оставшуюся пыль и по желанию покрывают поверхность лаком или специальной краской.

Техника безопасности при работе с болгаркой

Выполняя любые работы с использованием строительной техники, следует соблюдать технику безопасности.

- Перед включением инструмента его нужно осмотреть для обнаружения возможных неисправностей корпуса или шнура.

- Проверить правильность закрепления вращающихся элементов.

- Рабочая зона должна быть хорошо освещена.

- Одежда мастера предназначена для защиты кожи, рук и ног, поэтому подбирать ее лучше из плотного материала с длинными рукавами и штанинами, но не болтающуюся, чтобы края не могли попасть в работающий инструмент.

- Очки и перчатки будут кстати, но выбор оставляется за работником.

- Агрегат не должен перегреваться. Если его температура начинает обжигать руки, работу следует остановить и дать ему остыть до комнатной температуры.

- Замена расходного материала должна производиться своевременно, и на включенном из сети приборе.

Зная, чем и как можно шлифовать бетон любой мастер может сделать это своими руками. Внимательность на всех этапах заливки, подготовки и непосредственно шлифовки позволит сделать работу, которая прослужит не одно десятилетие. Аккуратность и вдумчивое выполнение любого из перечисленных этапов, позволит быстро и без проблем завершить заливку и обработку поверхности. Приятными бонусами к ровному, долговечному и красивому полу в помещении станут сэкономленные деньги и приобретенный новый опыт.

Инициаторы трещин в ж/б конструкциях

Путешествуя по Европе и не переставая удивляться красоте голого (не крашенного, не оштукатуренного) железобетона, я в всегда задавался вопросом, зачем у них все конструкции нарезаны бороздками.

Единственное предположение, кроме эстетической составляющей, это устройство инициаторов трещин в зоне холодных швов бетонирования, а также для инициации температурных и усадочных трещин.

Т.е. логика такая - железобетона без трещин не бывает, трещины будут всегда, так давайте лучше их спрячем от глаз долой, преднамеренно сделав ослабления сечений.

Кадр из фильма в качестве иллюстрации. На длинных стенах вертикальные бороздки встречаются с шагом 3-6м.

Вопросы, собственно, такие:

- Знает ли кто-то достоверно, зачем это делается?

- Чем руководствуются проектировщики, закладывающие такие решения? Может есть какие-то нормы-рекомендации, которые можно было бы почитать

- Почему у нас не принято делать такие штуки? Я много лет пытаюсь заставить разных строителей делать капельники в монолите на балконах, и то не выходит. А уж про фаску на углах колонн вообще слышать не хотят.

Фаскообразователь

Фаскообразователь, так же как и рустообразователь, используется на железо-бетонных комбинатах (ЖБК) специализирующихся на выпуске изделий из железо-бетона (ЖБИ). Фаскообразователи предназначены для создания фаски (скошенного угла) на изделии с целью создания более аккуратных углов и придания эстетичного вида изделию. Так же создание фаски на железно-бетонном изделии препятствует крошению углов. По форме профиля некоторые фаскообразователи напоминают флажок, поэтому бетонщики называют их флажками.

Для покупки фаскообразователя Вам понадобиться выбрать модель изделия, уточнить объем необходимой партии и позвонить нам. Цену на фаскообразователь можно уточнить у наших менеджеров.

Все о фаске и фаскоснимателях

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Основное предназначение - подготовка металлопроката к дальнейшим сварочным работам.

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Виды фасок

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

6 способов резки бетона

В строительной сфере часто требуется сделать проем в монолитной бетонной конструкции. Для этого проводится резка бетона с помощью специальных инструментов. Работа выполняется в сухих или влажных условиях. Каждый способ имеет свои плюсы и минусы, поэтому выбор зависит от возможностей и желания владельца объекта. Выделяют оборудование для ручной резки и тяжелые агрегаты для большого производственного процесса. А использование гидроножниц позволяет легко разрушить высокие и габаритные конструкции.

Какие инструменты требуются?

Стенорезные машины

Агрегаты этого типа являются отличным средством для резки бетонных конструкций. Машина оснащена креплением и рельсами для перемещения пилы, поэтому ею выполняют большой объем работы без отдыха. Кроме этого, использование подобного механизма имеет такие преимущества:

- увеличение глубины проема до 7,5 см;

- выполнение сложных работ в большом объеме;

- низкий уровень вибрации и шума;

- возможность фиксации машинки;

- алмазная резка железобетона в кратчайшие сроки.

При выполнении резки на таком станке проходят обучающие курсы и обеспечивают доступ к сети 380 Вт.

Ручное оборудование

Распространенный среди строителей, инструмент, имеющий большой размерный ряд.Болгарка для резки бетона этого типа имеет сменные диски, которые прикрепляются к агрегату с помощью винтового устройства. На строительном рынке представлен широкий выбор оборудования различной величины и мощности. Глубина вырезанного отверстия достигает 13 см. Ручной резчик легко перемещать с места на место и резать в труднодоступных местах. К недостаткам такого аппарата относится приложение больших усилий со стороны рабочих, что сокращает объем и время беспрерывного процесса.

Резка канатом

Такое оборудование чаще всего применяется на больших объектах строительства, так как имеет высокую стоимость. В качестве режущего устройства выступает канат с алмазным напылением, который режет бетон в любом направлении. С использованием этого оборудования чаще всего проводят демонтаж бетона на мостах, причалах, колоннах или других крупных объектах. Достоинством канатного резака является питание от гидравлического или электрического привода, что делает возможным использование агрегата в местах без доступа электричества. Глубина отверстий, которые делает алмазный канат, достигает полуметра.

Работа болгаркой

Инструмент является популярным и необходимым в каждом хозяйстве. Болгарка по бетону режет материал глубиной 15 см, а при доступе к обеим сторонам конструкции толщина стены, которую она разрезает, увеличивается в 2 раза. Устройство довольно мобильно, поэтому обеспечивает доступ даже в труднодоступные участки. При резке железобетонных конструкций лучше выбирать пилу без зубчиков, так как они цепляются за металл, и режущий элемент повредится. Для обычного бетона подойдут и зубчатые диски.

Швонарезчики

Подобное устройство предназначено для нарезки швов на горизонтальной плоскости. Профессиональная техника имеет и недостатки. В первую очередь это высокая стоимость инструментов и рабочей силы. Устройство оснащено двигателем и режущим элементом, которые при помощи колес легко передвигаются по полу. В зависимости от толщины перекрытий, применяют такие 2 вида резчиков швов:

- Стационарные. Используются для резки толстых слоев монолитного бетона.

- Переносные. Глубина разрезов составляет не более 2,7 см.

Резка алмазной пилой

Устройство имеет автономное питание и обеспечивает работу без пыли.Алмазная резка бетона часто проводится на объектах, где нет доступа к электричеству. В таких случаях подойдет бензорез. Пила проста в эксплуатации и делает разрезы под прямым углом. Внешний вид похож на бензопилу по дереву, но цепь выделяется сложностью шин, которые оснащены канальцами для воды. Это позволяет выполнять резы без пыли. Простота в эксплуатации позволяет использовать оборудование без специального обучения, поэтому пила для резки бетона этого типа используется при строительстве своими руками.

Как резать?

Для разрушения больших объектов используют гидроножницы, которые прикрепляются к стреле подъемного крана. Демонтаж выполняется без ударных вибраций, что обеспечивает сдавливающая способность резаков.

Выбор инструмента — важный процесс при резке бетона, поэтому перед этим изучают объект. Важную роль играет толщина стены, доступ к электричеству и воде. Чтобы резать бетон болгаркой, правильно придерживаются таких рекомендаций:

- Большая фракция бетонного наполнителя замедляет резку.

- Небольшие агрегаты имеют и невысокую мощность, поэтому их не используют для сложных заданий.

- Выбор диска также зависит от возраста бетона.

- При выполнении ремонта одевают защитную маску и перчатки.

- Резка бетона без шума и пыли проводится с использованием агрегатов для влажной резки.

- Чтобы ускорить охлаждение диска во время перерыва, его рекомендуется вытаскивать.

Краткое заключение

Для проведения резки бетона в домашних условиях отлично подойдут ручные болгарки и бензопилы. Если объем строительства большой, то рекомендуется использовать профессиональное оборудование. Если нет возможности купить такие инструменты, их берут в аренду. При этом нанимают специально обученного работника, так как такие машины требуют наличие навыков использования агрегата.

Технология создания штампованного бетона уверенным шагом вошла в строительное дело и уже повсеместно используется. Обычная, залитая бетонным раствором поверхность с помощью штампов, имитирующих различные материалы и фигуры, превращается в декоративное чудо и долго радует глаз, сохраняя при этом все преимущества бетонного состава. Другие названия преобразованного таким образом искусственного камня — прессованный, декоративный, топ-бетон, печатный.

Разнообразие и применение

Чаще формы пресса имитируют дорогостоящие материалы, применяемые в строительстве и дизайнерском оформлении, чем значительно удешевляет работы.

Это брусчатка, разные виды камней, кирпича, доски, шкуры. С успехом воплощают более тонкие узоры — растительные, паутинка, ажур, следы животных. Соответственно, сфера применения для печатного бетона широка:

- внутренняя и наружная отделка;

- садовые дорожки, тротуары;

- большие площади и детские площадки;

- автостоянки, заправки;

- напольные покрытия террас, беседок, ресторанов, центров;

- лестничные пролеты.

Особый интерес вызывает декоративный бетон у реставраторов. Значительно проще заменить старинную поверхность или артефакт современным материалом, используя трафарет. Кроме уникальности фактуры, технология ценна возможностью передавать богатую цветовую гамму благодаря специальным пигментам, их сочетанию и способам нанесения. Внушителен и перечень материалов, где применима штамповка — разные виды штукатурки (гипсовая, цементная), клей, бетон, шпаклевка.

Виды штампов

Существуют 2 типа прессующих форм: жесткие (из твердой пластмассы) и мягкие. Жесткие хороши для крупных геометрических узоров, но имеют ряд недостатков:

- не придают вид глянца или матовость готовому продукту;

- имеют короткий срок эксплуатации;

- требуют предварительной подготовки;

- оттиск не отображает тонкие детали рисунка.

Инновационные рельефные отпечатки получают заливкой жидким полиуретаном имитируемого материала в силиконе. Отличная гибкость трафаретов позволяет легко удалять их после штамповки. Они требуют более точного и аккуратного подхода к работе, зато рисунок получается четкий и неординарный. С практической точки зрения, полиуретановая форма стойкая к абразивам и химическим веществам, эластична, многократного применения.

Изготовление своими руками

Чтобы сделать штампованный бетон своими руками, желательно уже иметь некоторый опыт работы на стройке и учитывать следующие нюансы:

- дефекты оттиска трудно исправимы;

- после застывания бетона четкого рисунка не получится;

- необходимы равномерно распределенные физические усилия;

- обязателен навык пользования инструментами для сглаживания и формовки.

Работа требует аккуратности и в то же время — быстроты и состоит из нескольких этапов:

- Подготовка основания.

- Последовательное нанесение отвердителя и разделителя.

- Штампование.

- Устранение дефектов.

- Смыв поверхности.

- Закрепление защитным составом.

Подготовительный этап

На примере садовой дорожки предварительные мероприятия представлены в таблице:

| Последовательность действий | Примечания |

| Ограничение площадки, используя колышки и натянутый между ними шнур | Форма и размеры площадки должны учитываться при подборе тех же параметров штампа |

| Снятие наружного слоя грунта и утрамбовка дна | Глубина 20 см |

| Формирование подушки из щебня, трамбование | Толщина 15 см |

| Установка деревянной опалубки и каркаса | Под армирующую сетку укладывают камни и кирпич, чтобы поднять ее на высоту до 5 см |

| Заливка, утрамбовка бетона (М350) виброрейкой | Проверка горизонтального уровня и разглаживание |

Цветовой отвердитель и разделитель

Цветного окраса удается добиться путем использования специального порошка, состоящего из гранита и песка.Когда бетон начинается схватываться, наносят цветовой порошок, состоящий из измельченного гранита и песка, вяжущего компонента и пигментов. Смесь заполняет бетонные поры уплотняя, усиливая прочность и, одновременно, окрашивая поверхность. Через 10 минут процесс повторяют с целью дополнительного уплотнения и равномерности окраски. Это время используют для разглаживания и втирания красителя гладилкой. Разделитель может быть сухим или жидким. Чаще пользуются поршкообразным средством, используя специальную широкую кисть. Задача этого компонента придать оттенок цвету и облегчить отлипание печати от бетона.

Штампование

Процесс состоит в последовательном накладывании штампов на влажный искусственный камень, наступая на них для получения оттиска. Подошва в обуви трамбовщика должна быть чистой и не рифленой, иначе наличие мусора испортит текстуру желаемой поверхности. Нюанс заключается в правильности выбора времени для начала этого этапа.

Начинать штамповать надо, когда бетон приобретает консистенцию пластилина, не липнет к руке. Глубина лунки от нажатия пальцем должна составлять 5—6 мм.

Если плотность недостаточная, линии печати расплывутся. В противном случае формовка потребует больших физических затрат или не отпечатается вовсе. Другой вариант проверки — уложить печать на краю площадки и наступить. Вес человека удерживается без полного погружения в бетон, форма не должна скользить. На затвердевание поверхности дают около суток.

Устранение дефектов и окончательные работы

Нестыковка штампов, смещение бетонной смеси, неравномерность трамбовки, размытость швов устраняют ручным валиком и с помощью зачистки шкуркой. Для снятия напряжения, что исключит появление в будущем трещин, проводят несколько усадочных швов. В мягкой основе работают резчиком, в затвердевшей — болгаркой. Финальные действия включают промывку поверхности водой, а затем соляной кислотой. Это дает растекание оттенков и раскрытие цементных пор, что необходимо для хорошего сцепления с герметиком. Его наносят через сутки в 2 или 3 слоя, прокатывая валиком. Углубления в текстуре дополнительно защищают, обрабатывая кистью.

Инструкция по заделке швов в фасадном декоре из архитектурного бетона Вландо ®

Затирать швы рекомендуют не ранее, чем через сутки после монтажа. Хорошо сделанная затирка может замаскировать имеющиеся дефекты монтажа, в то время как плохая затирка может испортить впечатление от хорошего монтажа.

Материалы для затирки

Есть несколько видов материала для использования в качестве затирки швов архитектурного бетона:

смесь из белого акрилового герметика и белого кварцевого песка (поставляется по запросу, остается эластичной, что минимизирует появление микротрещин);

цветные цементные затирки (достаточно дорогие, не всегда можно подобрать в цвет изделия, выбирайте только эластичные);

белый плиточный клей (подойдет только для белых элементов, выбирайте только эластичный);

полиуретановые, акриловые, силиконовые и т.п. герметики, подобранные в цвет изделий.

Имейте ввиду, что при желании покрасить фасадный декор, подойдет только акриловая затирка.Техника затирки швов фасадного декора достаточна проста. Она схожа с затиркой швов в керамической плитке. В интернете Вы найдете много статей на эту тему. Но все же есть отличия.

Пошаговая инструкция заделки швов в фасадном декоре

1. На участке заделки швов проклейте справа и слева от шва малярный скотч заподлицо с торцом элемента;

2. Подготовьте затирку. Масса должна быть однородной с консистенцией густой сметаны; 3. Для лучшего сцепления с материалом увлажните швы водой с помощью узкой кисточки, губки или разбрызгивателя; 4. Резиновым шпателем или рукой заполните швы. Чем сильнее будет сила вдавливания, тем плотнее заполнится шов и крепче схватится материал; 5. Разровняйте шов. В идеале шов должен получиться ровным сверху, не выпуклым, даже слегка вогнутым. Очень важно придать всем затертым швам одинаковую форму; 6. Через 24 часа можно снять скотч.Свежие швы желательно накрыть пленкой до полного застывания затирки. Это уменьшит испарение влаги из шва и предотвратит его растрескивание. Затертые швы окончательно отвердеют через 5-7 суток, после чего элементы можно покрыть гидрофобизатором.

Читайте также: