Грохот для щебня принцип работы

Грохоты. Устройство и работа.

Грохоты. Устройство и работа. Разделение на фракции перерабатываемого каменного сырья в процессе его переработки, является составной частью технологического процесса получения каменного щебня, применяемого при получении бетона. Для этой цели используется процесс разделения и сортировки обрабатываемого продукта, с помощью устройств, называемых грохотами.

Процесс грохочения производится на поверхностях, которые называются колосниковыми решётками и ситами. Исходный материал, в процессе грохочения, разделяется на куски с размерами большими, чем размер отверстий на поверхности и которые остаются на ней, они называются надрешётным продуктом и на куски, прошедшие через отверстия и выпавшие вниз, под действием силы тяжести, они называются подрешётным продуктом.

Различают четыре стадии грохочения:

предварительное—для отделения негабаритов;

промежуточное—для отделения кусков, не требующих дробления в конце процесса;

контрольное— для контроля размеров делового камня, после последней стадии измельчения.

окончательное—для сортировки готовой продукции по размерам, на товарные фракции.

Классификация грохотов (рис.1)

По производительности и размерам различают грохоты лёгкие, средние и тяжёлые, а конструктивно –гирационные (ГГС), инерционные среднего типа (ГИС) и тяжёлого типа ( ГИТ), самобалансные (ГСС), с электромагнитным вибратором, барабанные и валковые.

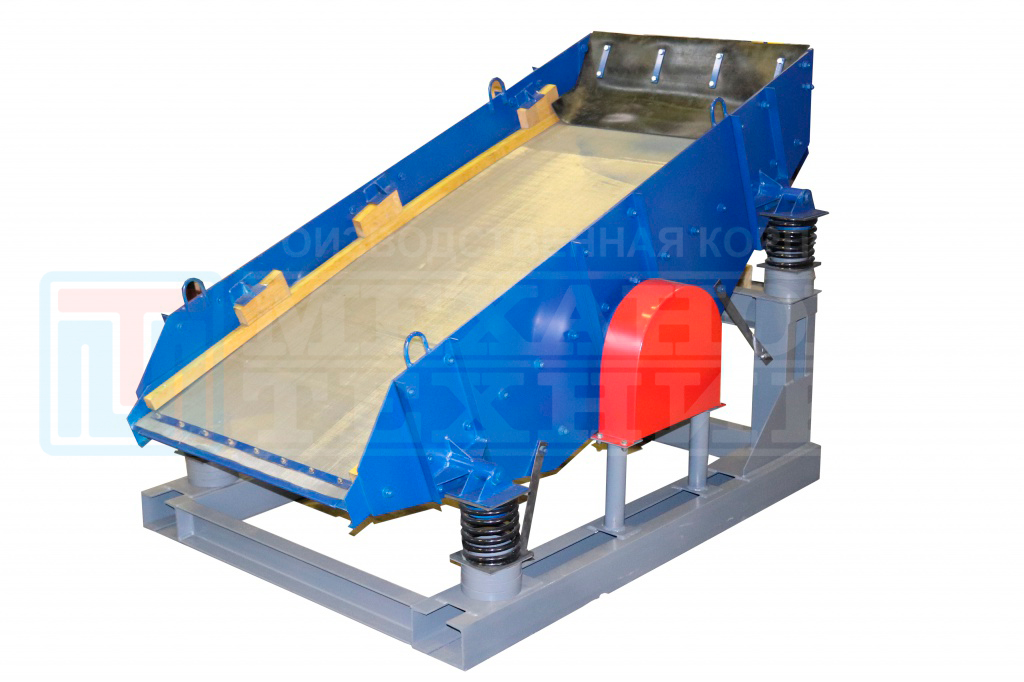

Гирационные грохоты ГГС (рис.2)

Инерционный грохот ГИС (рис.3)

Применяются: для промежуточного, контрольного и окончательного грохочения. Конструктивно, грохот содержит: короб 1,сваренный из листового прокат труб и опирается на фундамент через пружины 4. В коробе, одно над другим, установлены сита 5 и 6. Вращающиеся дебалансы 3, установленные на валу вибратора 2, при вращении, заставляют короб совершать колебания, с частотой, соответствующей оборотам электродвигателя 8.

Вал вибратора, опирается на роликоподшипники, установленные в корпусе вибратора, который, в свою очередь, прикреплён к коробу и получает вращающий момент от электродвигателя, через клиноремённую передачу 7.

Материал, поступающий на верхнее сито, в верхней точке короба, начинает перемещаться в сторону разгрузки и, одновременно, отдельные куски выпадают в отверстия верхнего и нижнего сит, происходит процесс разделения. Сита крепятся к коробу, через деревянные проставки и натягиваются для работы.

Инерционные грохоты обладают положительным свойством защиты от перегрузок—при не штатном увеличении массы материала, поступающего в короб, амплитуда колебаний уменьшается, подшипники вибратора не перегружаются и их долговечность сохраняется.

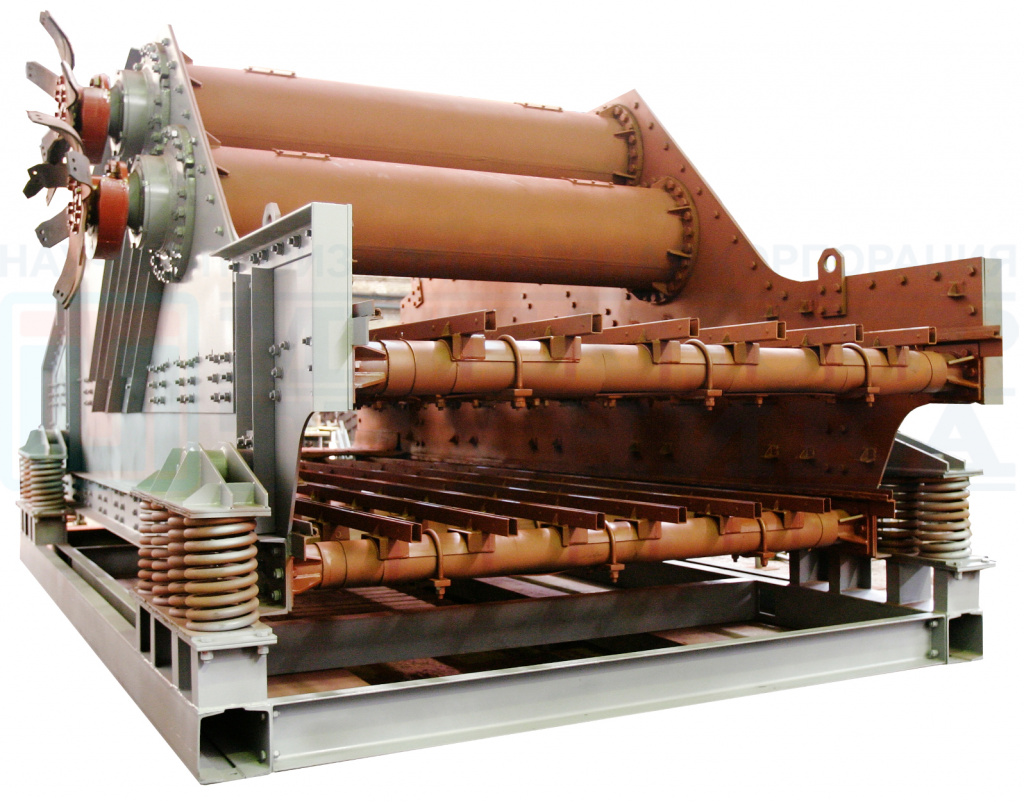

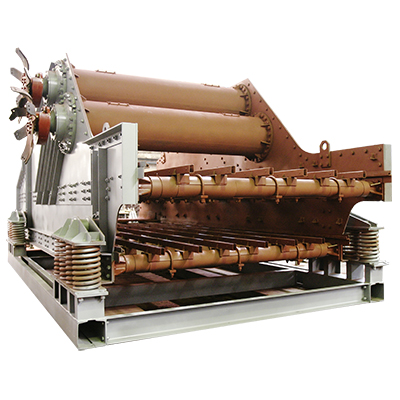

Инерционный грохот ГИТ (рис.4)

Содержит: короб 1, футерованный износостойким стальным листом, два ряда колосниковых решёток 2—верхний и нижний, опорные кронштейны, установленные, через пакеты винтовых пружин 3, на кронштейнах рамы. Опорные устройства позволяют устанавливать решётки короба под разным углом к горизонтали.

Колосники из стали, с высоким содержанием марганца, могут меняться и устанавливаться с различным расстоянием между собой. Для предотвращения забивания материалом зазоров, расстояние между колосниками увеличивается по мере приближения к разгрузочному краю короба. Вал вибратора получает вращающий момент от электродвигателя через клиноремённую передачу.

Этот грохот предназначен для разделения кусков горной массы перед первым этапом дробления.

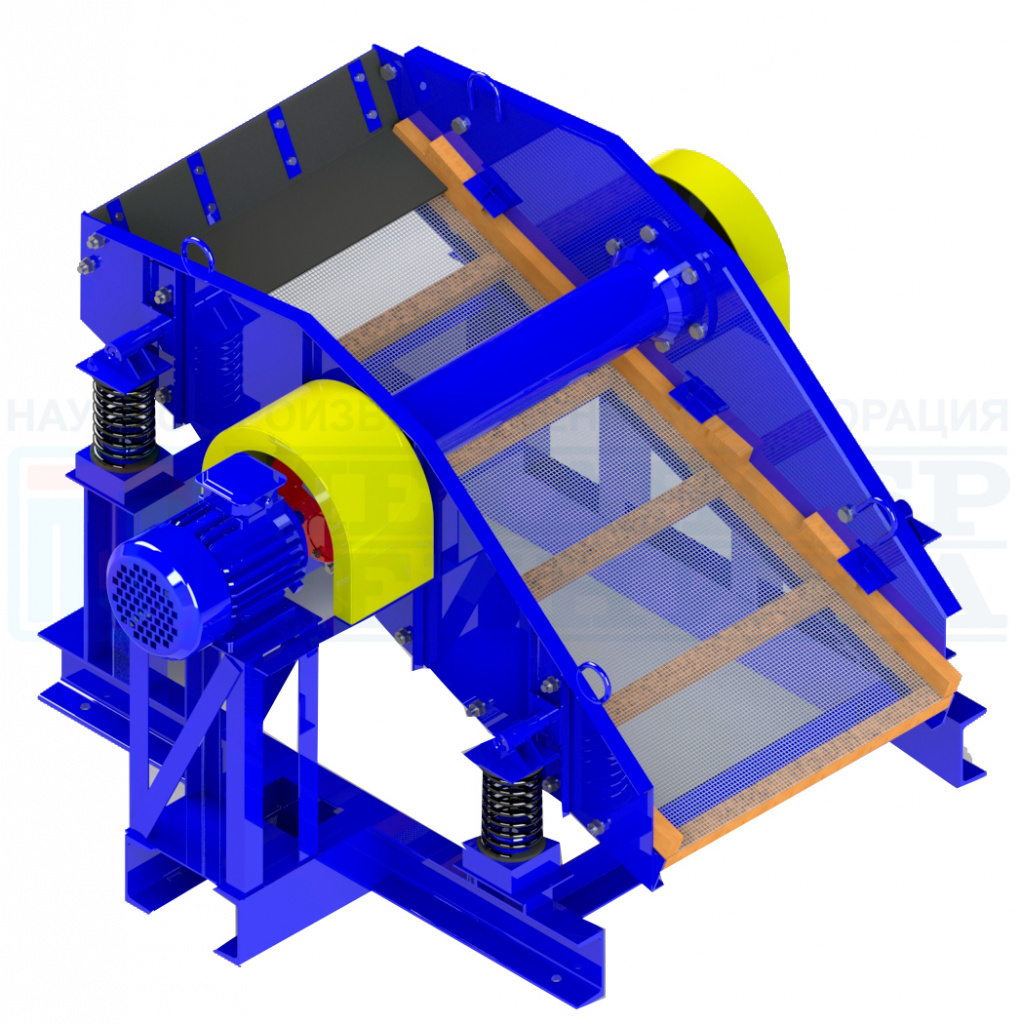

Самобалансный грохот ГСС.( рис.5).

Эти грохоты предназначены для разделения кусков нерудных материалов, уже прошедших процесс грохочения на предыдущих этапах, на товарные фракции для отправки потребителю.

Грохот включает в себя: вибратор 1, короб 2, упругие опоры 3, опорную раму 4. Вибратор представляет собой генератор направленных колебаний, возбуждаемых двумя дебалансными валами, которые установлены в корпусе вибратора и опираются на роликовые подшипники высокого качества.

У первого, верхнего де баланса имеется консольный вал, выступающий из корпуса, на котором закреплён шкив клиноремённой передачи, получающий вращающий момент от электродвигателя, установленного отдельно от короба грохота. Второй, нижний, дебаланс приводится от первого, с помощью зубчатого зацепления, с передаточным отношением равным 1, что обеспечивает синхронность вращения валов. Корпус вибратора закрепляется на коробе грохота в верхней задней его части.

Процесс создания вибраций основан на создании вибратором направленных колебаний, обеспечивающих перемещение материала по поверхности сит, что позволяет расположить плоскости сит грохота горизонтально и что существенно уменьшает габариты всего агрегата.

Грохот с электромагнитным вибратором.

Этот грохот содержит: электромагнитный вибратор, короб, сито, опоры короба.

Возбудителем колебаний для процесса грохочения является электромагнитный вибратор (рис.6), который содержит: тягу 1, якорь 2, электромагнит 3, маховик регулятора 4, пружину 5, сито 6.

При подаче тока в катушку якоря, происходит втягивание его и связанную с ним тягу, через планки соединённую с ситом, внутрь катушки, что даёт резкое перемещение сита вверх. В конце хода якоря установлены упоры, которые вызывают резкий толчок, подача тока в катушку прерывается, и пружина резко отталкивает якорь вниз, после чего цикл повторяется, создавая колебания сита.

![Грохоты. Устройство и работа.]()

Барабанный грохот.

Этот грохоты бывают цилиндрическими и коническими. Рабочими поверхностями в них являются цилиндрическая или коническая поверхность, образованная несколькими рядами сеток или перфорированными листами, с размером отверстий, необходимыми для получения разделяемого материала.

Ось вращения цилиндрического барабанного грохота наклонена к горизонтали на угол до 70, а конического, расположена горизонтально. Привод барабанного грохота содержит: электродвигатель, редуктор и открытую зубчатую передачу.

Эти грохоты имеют низкую производительность и не высокую эффективность грохочения поэтому они не находят сегодня широкого применения.

Валковые грохоты.

Валковые грохоты содержат ряд валков, размещённых параллельно друг другу, установленных на раме, имеющей наклон в сторону разгрузки материала. Фигурные диски, закреплённые на валках, образуют просеивающую поверхность и вращаются все с одинаковой скоростью. При установке круглых дисков, их скорость должна увеличиваться по мере приближения к разгрузочному участку грохота.

Эти грохоты имеет большую массу, они сложны по конструкции, расход электроэнергии у них значительно выше, чем у остальных поэтому на сегодняшний день, они всё реже эксплуатируются и снимаются с производства.

Грохоты различных конструкций применяются в технологических линиях для производства каменного щебня и обеспечивают разделение по крупности обрабатываемого материала, для связи и более экономичного использования дробильных агрегатов.

Наиболее распространены в мире марки грохотов, выпускаемые фирмами:

HITACHI, TEREX, LIMING, SANDVIK, ATLAS COPCO, POWERSCREEN, FABO, TELEX-FINLAY, MEKA.

Если вы хотите прочитать про Конусные дробилки. Устройство и работа, переходите по ссылке.

Грохочение и грохоты

Грохот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций).

Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов материалов, которые подвергаются грохочению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд. тонн твердого сырья.

Разделять по крупности сыпучие материалы, которые представлены частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности (варианты «от и до», «не крупнее, чем», «не мельче, чем»). В простейшем варианте в результате грохочения на одном сите получают два продукта – крупный (надрешётный, верхний) и мелкий (подрешётный, нижний).

Операции грохочения, как правило, применяются в связке с процессами дробления (дезинтеграции).

Операции грохочения, как и другие методы сортировки по крупности, применяют в основном для решения следующих задач:

- Для выделения из потока дробленой (дезинтегрированной) горной массы фракции сырья определенной крупности, которая требуется для последующих технологических операций или для возврата крупной фракции на додрабливание (так называемый, замкнутый цикл дробления)

- Для выделения товарных продуктов заданных классов крупности. Например, для получения узких фракций крупности строительного щебня или абразивных материалов.

- Для разделения сырья на параллельные потоки и последующей переработкой материала различной крупности по разным технологиям. Практикуется, например, при обогащении руд редких металлов, алмазных руд, при глубокой переработке твердых промышленных и бытовых отходов.

Принцип работы грохотов

Процесс грохочения реализуют с применением специальных машин – грохотов. В горно-перерабатывающей промышленности самыми распространенными грохотами для классификации сухих материалов являются вибрационные машины на пружинных опорах с одной или несколькими прямоугольными просеивающими поверхностями (ситами), установленными в открытом со стороны разгрузки коробе. Если сит несколько, т.е. грохот многоситный, сита располагаются одно под другим, от крупного к мелкому. Вибрация короба обеспечивается дебалансными вибровозбудителями, которые крепятся на коробе грохота и приводятся в движение асинхронными электродвигателями. В настоящее время самой распространенной конструкцией вибрационных приводов (виброблоков) грохотов является посадка двигателя на одном валу с дебалансом. Обычной скоростью вращения двигателя вибропривода является 1000 об/мин., реже 1500 об/мин. Несмотря на то, что известных конструкций вибрационных грохотов существует множество, в современной практике горной промышленности массово используют два основных типа вибрационных грохотов, отличающихся типом колебаний.

Виды грохотов

Инерционные грохоты

Первый, так называемый, инерционный тип грохотов оснащен одним виброприводом, сообщающим грохоту орбитальные колебания в вертикальной плоскости. Для транспортировки материала по ситу короб инерционного грохота устанавливают под углом 7-17 град. к горизонту.

Cамобалансные грохоты

Второй тип грохотов, так называемый самобалансный или самосинхронизирующийся, оснащается двумя виброприводами, работающими в противофазе и создающими прямолинейные колебания короба. Это тип грохотов обеспечивает классификацию и одновременную транспортировку материала по ситу и поэтому может устанавливаться либо горизонтально, либо под небольшим углом к горизонту. Самобалансные грохоты обеспечивают несколько большую точность (эффективность) разделения по крупности и требуют меньшей конструктивной высоты для установки, чем инерционные грохоты, однако потребляют электроэнергии на 10-20% больше.

Для повышения эффективности грохочения руд, содержащих глинистые и мелкозернистые частицы, иногда применяют «мокрое» грохочение с использованием большого количества воды, подаваемой на сито. При этом надо решать проблемы последующего обезвоживания продуктов грохочения и повторного использования воды.

Существует много типов просеивающих поверхностей вибрационных грохотов. Самыми распространенными являются сита с квадратными или прямоугольными отверстиями (ячейками). Сита являются быстро изнашивающимся элементами конструкции грохота. Поэтому их изготавливают из износостойких материалов:

- из стали;

- из стали, футерованной резиной;

- из специальных сортов полиуретана.

Износостойкость сит растет в приведенном ряду от стали к полиуретану, также в этом ряду растет стоимость сит.

Современные вибрационные грохоты способны перерабатывать сырье крупностью от 300 мм до 0,3 мм. Площадь сит промышленных грохотов варьируется от 0,5 до 20 кв.м. Производительность грохотов в зависимости от их типоразмера и свойств перерабатываемого сырья составляет от 0,3 до 1200 т/час по исходному питанию.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи. Со всеми типоразмерами грохотов можно ознакомиться в Каталоге оборудования.

Литература:

Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. - М.: Недра, 1990, 300 с.

Вайсберг Л.А., Рубисов Д.Г.: Вибрационное грохочение сыпучих материалов. – Механобр, 1994. - 47 с.

Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011, № 1, с. 119-129. ISSN 0536-1028.

Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776.

Иванов К.С., Карапетян К.Г., Устинов И.Д. Влияние факторов вещественного состава сырья на показатели вибрационного грохочения // Маркшейдерия и недропользование, 2013, № 2, с. 25-29. ISSN 2079-3332.

Вайсберг Л.А., Иванов К.С., Мельников А.Е. Совершенствование подходов к математическому моделированию процесса вибрационного грохочения // Обогащение руд, 2013, № 2, с. 22-26. ISSN 0202-3776.

Грохоты вибрационные (виброгрохоты)

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности по выгодным ценам. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи.

Какие грохоты можно заказать?

В зависимости от производственных целей и технологических задач вы можете купить оптимально подходящее для просеивания оборудование:

- грохоты для циклов рудоподготовки, обогащения и доводки обогатительных фабрик, перерабатывающих руды цветных, черных и редких металлов, а также золото- и алмазосодержащие руды;

- грохоты для углеобогатительных фабрик;

- грохоты для доменного и агломерационного производства металлургических комбинатов;

- грохоты для промышленности строительных материалов, в том числе для щебня, песка, песчано-гравийных смесей;

- грохоты для производства минеральных удобрений.

Кроме того, грохоты успешно применяются в производстве абразивных материалов, регенерации литейных песков, порошковой металлургии, фармацевтической и пищевой промышленности.

Принципы грохочения

В зависимости от крупности кусков исходного вещества и размера отверстий сита можно выбрать грохот для операций тонкого, мелкого, среднего и крупного грохочения.

У нас можно заказать грохот для сухого и мокрого просеивания, в том числе грохоты тонкого мокрого грохочения.

Преимущества грохотов НПК «Механобр-техника»

- Самое большое семейство грохотов

От самых маленьких до самых больших машин – площадь сит от 0,5 до 18 кв. метров, производительность от 0,01 до 1000 тонн/час. Сухое и мокрое просеивание, эффективная классификация любых сыпучих материалов и минеральных пульп.

-

Широкий диапазон регулирования параметров

Регулирование амплитуды и частоты вибраций с возможностью повышения частоты колебаний. Регулирование угла наклона грохота. Высокая точность разделения за счет индивидуального подбора параметров грохочения.

-

Надежность конструкции и высокая ремонтопригодность

Высокая надежность, долговечность и ремонтопригодность подшипниковых узлов значительно превышающая гарантийные сроки.

На грохотах 4-ого типоразмера (размер сита 1500 мм) и больше применены вибраторы блочного типа с фланцевым креплением виброблоков. Промежуточный вал крепится безболтовым способом. Каждый виброблок имеет по 2 роликовых цилиндрических подшипника. Короб грохота собран на высокопрочных болтах без применения сварки, в результате чего существенно увеличена жесткость и прочность конструкции, долговечность работы вибраторов, упростился их ремонт и замена подшипников.

-

Просеивающие поверхности любых типов

Металлические, резиновые, полиуретановые просеивающие поверхности от лучших мировых и отечественных изготовителей. Удобная и надежная система крепления и натяжения сит.

- Низкие эксплуатационные расходы За счет повышенного межремонтного периода и индивидуального подбора динамических параметров.

- Индивидуальный подход к исполнению Укрытия, звукоизоляция, бразгальные устройства.

-

Предварительные исследования.

Возможность оперативного внесения изменений в конструкцию грохота под индивидуальные условия эксплуатации у заказчика.

- Пусконаладка. Послепродажное обслуживание, поставка сменных деталей и запчастей.

Особенности сервиса

В зависимости от требований и возможностей заказчика возможны различные форматы сотрудничества. Так, предприятие может купить грохот, подходящий по функциональности и параметрам, а также получить следующий комплекс услуг:

- Предварительное обследование объекта, выявление индивидуальных факторов, определяющих требования к оборудованию.

- Разработка агрегата для грохочения по индивидуальным требованиям или адаптация купленного грохота под конкретные условия непосредственно на объекте.

- Проведение шеф-монтажа и пусконаладочных работ.

- Обслуживание, диагностика. Превентивный или срочный ремонт при необходимости.

Декларация о соответствии ЕЭС

НПК "Механобр-техника" оставляет за собой право изменять технические характеристики оборудования.

Обзор грохотов вибрационного типа для щебенки

Щебень, применяемый в большинстве строительных работ, представляет собой сыпучий материал с размером зерна от 5 мм. Производится дробленка путем поэтапного измельчения каменистых горных пород – в их числе гранит, известняк, гравий, отходы горнодобывающей отрасли. Чтобы рассортировать сырье, используют грохот.

После того как дробилка измельчила пласты горной породы, разнокалиберные камни поступают на грохот – машину или аппарат, состоящие из встряхивающих и просеивающих поверхностей с отверстиями заданной длины и ширины. В устройстве может быть одно или несколько сит: в первом случае на выходе получается щебенка одной фракции, во втором число зависит от количества перфорированных решеток. При просеивании крупные частицы остаются на сите, а мелкие падают вниз под действием силы тяжести. Кроме разделения по размерам возможно рассеивание и обезвоживание сырья.

Дробленка встряхивается с помощью вибратора, передающего колебательные движения на рабочие органы. Колебания могут иметь разную траекторию: круговую, прямолинейную, комбинированную (сочетание круговой и прямолинейной). В зависимости от способа перемещения сортируемого материала либо характера движения решетки приборы делятся на такие виды:

- с неподвижной решеткой;

- частично подвижные (двигаются отдельные элементы решетки);

- вращающиеся;

- плоские подвижные – прямолинейные движения выполняет вся решетка;

- гидравлические – щебень перемещается за счет напора воды.

Другая классификация сортирующего оборудования основана на форме просеивающей поверхности. По этому признаку различают следующие разновидности:

- плоские – от неподвижных до полностью подвижных, в которых вибрирует вся рабочая плоскость;

- барабанные – с вращательным движением;

- дуговые;

- круглые.

В зависимости от расположения решеток бывают наклонные, вертикальные, горизонтальные машины для грохочения.

Обзор разновидностей

После того как дробилка измельчила горную породу, она первым делом попадает на колосниковый грохот, состоящий из нескольких ярусов решеток с продольными ячейками шириной примерно 300 мм. Крупный щебень проходит между колосниками – прочными брусками, разделенными мощными дистанционными шайбами. Решетки ставят горизонтально или под наклоном до 50°, регулируя угол в зависимости условий эксплуатации. Устройства бывают неподвижными и подвижными.

Конструкция максимально проста, надежна, позволяет работать с сырьем до 1200 мм и получать на выходе фракцию 200 мм. На подвижных моделях обеспечивается дополнительное дробление и получается более мелкая щебенка. Минусом является сравнительно невысокая производительность.

2. Инерционный грохот.

В машинах этого типа движение посредством круговой муфты передается от электродвигателя на вибратор, а далее – на рабочую поверхность. Если возрастает нагрузка при движении крупных кусков или амплитуда колебаний, автоматически уменьшается нагрузка на подшипники. В некоторых инерционных моделях имеется возможность регулировать частоту вращения. Предварительное грохочение ведут на низких оборотах, а тщательное просеивание мелкого щебня – на высоких.

Они оснащены винтовой пружиной, подвешенной в вертикальном положении (у вариантов с круговой вибрацией) или по направлению движения сырья (виброконвейеры). В зависимости от угла наклона рабочих поверхностей различают пологие и наклонные модели. Прежде чем купить виброгрохот для промежуточной сортировки сыпучих материалов (гравий, щебень, песок), следует знать, что подобное оборудование бывает разной мощности:

- ГИЛ – легкая серия, оснащена регулятором частоты, допустимая масса на полотне – до 1,4 т/м3, габариты камней – до 150 мм;

- ГИС – средняя серия с регулируемой частотой, масса загружаемого продукта – не более 1,8 кг/м3, куски – до 200 мм;

- ГИТ – тяжелая серия допускает массу загрузки до 2,85 кг/м3 и размер элементов не более 300 мм.

Преимущество – высокая интенсивность встряхивания и производительность. Недостаток – ускоренный износ ходовых узлов, высокая истираемость рабочей поверхности.

3. Грохоты вибрационного вида.

В общем виде конструкция аппарата включает эксцентриковый механизм, подвижный короб (он подвешивается на пружинах), неподвижную раму, достаточно жестко закрепленные двухъярусные сита – именно они являются рабочим органом. В качестве решеток используют износоустойчивые сетки из стальной проволоки или штампованные перфорированные листы.

Вибрационный грохот работает по принципу двойного действия: сначала осуществляется дробление, а затем просеивание сырья. С этой целью предусмотрена регулировка мощности и интенсивности колебаний. Кроме эксцентриковых приводов в машинах вибрационного типа применяют более современные инерционные приводные механизмы, работающие в режиме резонанса. Потребляют меньше энергии и более эффективно просеивают материал.

В качестве промежуточных используют конструкции с наклонными коробами. Горизонтальным коробом (или с минимальным углом наклона) оснащены мобильные грохоты вибрационного типа. В наши дни такие передвижные установки широко распространены в горнодобывающей отрасли. Они обеспечивают интенсивную вибрацию на высоких оборотах, оснащаются откидными защитными мостками, конвейером для транспортировки продукта

4. Барабанный грохот.

Сита в барабане собирают по длине, применяя несколько перфорированных частей, которые увеличиваются по мере продвижения к разгрузочному окну. Возможна комплектация двумя рабочими поверхностями – это обеспечивает двухфракционную сортировку. Модели делят на 3 разновидности – в зависимости от того, какова форма просеивающих отверстий:

- цилиндрическая – самая распространенная, позволяет добиться эффективной сортировки;

- кубическая – встречается реже, используется для влажного материала;

- щелевая – при повышенной влажности и большом разбросе гранулометрического состава сырья.

После сепарации получается дробленка фракции 5-50 мм, установку можно применять в составе технологической линии и как самостоятельный механизм. Положительными моментами является возможность промывки песка и щебня в барабанном грохоте, простота конструкции и технического обслуживания, равномерная работа. Минусы – громоздкость и невысокая производительность.

Стоимость популярных моделей

Цена зависит от сложности устройства, мощности, размеров и комплектации. Можно сэкономить, если купить б/у оборудование с небольшим сроком наработки.

Дробилки для обработки щебенки

Один из этапов изготовления щебня — дробление. Для этой цели применяют специальные комплексы, измельчающие и сортирующие материал. Они различаются по фракции, которую можно получить на выходе, принципу действия (давящие, надламывающие, истирающие, ударные) и типу питания (на электродвигателях, дизеле). Установки бывают также стационарными и мобильными. Первые подходят для крупных партий, вторые используются для измельчения малого объема. На российском рынке наиболее популярны китайские, европейские и отечественные марки. При выборе важно учитывать такие его особенности: потребляемая мощность, производительность, цена и предстоящий объем для переработки, нередко целесообразно воспользоваться арендой или приобрести б/у продукцию.

Они выполняют основную операцию производственного цикла — измельчение. Но в процессе задействованы и другие виды оборудования: питатели для подачи гравия и грохоты для щебня, очищающие его от примесей и сортирующие на фракции.

В зависимости от исходного размера сырья весь комплекс может включать несколько дробилок, питателей и грохотов для получения идеальной формы. По особенностям конструкции установок бывают конусными, щековыми, роторными и валковыми.

Разновидности дробильных установок

Работает по принципу раздавливания и разлома породы на куски кубовидной формы. Фракцию можно отрегулировать, материал долго находится внутри камеры, за счет чего лучше измельчается, а размер зерен получается равномерным.

Установка этого типа состоит из воронки, в которую подается сырье, и вращающегося конуса, двигающегося по возвратно-поступательной траектории. Конструкция способна оказывать и ударное воздействие. Конусная дробилка хорошо разламывает малопригодные в строительстве лещадные и игловидные куски. Она не занимает много места и проста в эксплуатации.

2. Щековые или шнековые.

Универсальные модели для любых твердых горных пород (щебня, гравия) и даже металлических сплавов. Действует на камни давлением и ударной силой.

Состоит из двух рифленых металлических плит (щек):

- Неподвижной.

- Качающейся.

В более сложных вариантах обе сжимающие поверхности качающиеся. При движении подвижной щеки сырье зажимается и разламывается. Крупность загружаемых и выпускаемых камней регулируется положением плит относительно друг друга. За счет этого их применяют для крупного, среднего и мелкого дробления.

- Подвижная плита изнашивается быстрее, чем неподвижная, чтобы уравновесить этот процесс, приходится периодически менять щеки местами.

- Производит до 50% лещадного материала (плоский и игольчатый). Он не подходит для бетона и строительства дорог.

- Фракция, как и форма, далеко не всегда равномерные.

Несмотря на все минусы, модели наиболее популярны ввиду универсальности, простоты обслуживания и возможности измельчать крупные куски породы — до 150 см.

3. Роторные (молотковые).

Дробилки ударного типа только для малоабразивного сырья. Отличаются простой конструкцией и высокой производительностью. Внутри расположен горизонтальный вал с молотами. Во время вращения щебенка ударяется о стенки и друг друга, измельчаясь на мелкие зерна.

- Невозможно регулировать фракцию на выходе.

- Только для средних и мягких пород, при работе с твердыми механизм быстро изнашивается.

- Не используется для крупных камней.

Преимущественно применяются для получения мелкой крошки.

Такие дробилки для обработки щебня работают по принципу сдавливания зерен. Устроены очень просто: сырье поступает из питающего бункера к двум валам, вращающимся к друг другу, камни затягиваются между ними и измельчаются.

При помощи этих установок получают мелкую крошку — 2 мм. Размер зерен регулируется положением валов относительно друг друга: чем больше расстояние между поверхностями, тем крупнее они на выходе. Валы усиливаются рифлением или зубьями. Преимущества: однородная фракция и минимум пыли, недостаток один — они не подходят для крупных валунов.

Используются реже всего, подходят для загрузки одной фракции. Смесь из крупных и мелких зерен способна создать дисбаланс во время вращения и вывести систему из строя. Выбирается для шлаковой и вторичной щебенки до 100 мм. Внутри сырье разгоняется и измельчается из-за ударов о стенки, футерованные жесткими плитами. Размер камня регулировать невозможно.

Как выбрать дробилку?

Все виды дробильно-сортировочных машин подразделяются на стационарные и мобильные. Первые применяются на крупном производстве или рядом с месторождениями, где залежи расположены компактно и нет необходимости в транспортировке установки с места на место. Передвижную целесообразно купить для обработки небольших объемов камней, разбросанных территориально, или при выработке щебенки из строительных и некоторых промышленных отходов, колотого цемента или металлургического шлака.

Мобильные — варианты меньшего размера и смонтированные на шасси грузовика или гусеницы. Они менее продуктивные, чем стационарные, а за счет сложности конструкции цена выше. Но есть ряд плюсов:

- Для их монтажа на месте работы не нужно строить производственные помещения.

- Для транспортировки на небольшие расстояния используются собственные шасси, нет необходимости привлекать спецтехнику и тратить время на демонтаж оборудования.

- Они подходят для проката. Если нужно обработать мало материала, аренда мобильной модели — самый выгодный вариант.

Если выбирать по качеству получаемого сырья, то стоит обратить внимание на дробилки конусного типа — они производят кубовидные зерна однородной фракции и формы, количество лещадных минимальное. Щековые установки — универсальные, но разламывают породу по линиям слабого сцепления, поэтому плоских и игловидных камней на выходе очень много.

Молотковые отличаются самой высокой продуктивностью и тоже образуют мало лещадных зерен, но однородность фракции плохо регулируется. Как и валковые, их лучше использовать для получения мелкого материала.

Стоимость зависит от марки, производительности, размеров комплекса, дополнительных опций и типа измельчения.

| Модель и страна | Тип дробилки по конструкции и мобильности | Производительность в м3/час | Цена, рубли |

| Metso HP300 (Россия) | стационарная конусная | 200 | 16 500 000 |

| Komplet Lem Track 60-40 (Италия) | мобильная щековая | 60 | 9 700 000 |

| СМД-500 (Россия) | стационарная молотковая | 27 | 2 500 000 |

| XBM 2PGC 500х600 (Китай) | мобильная валковая (зубчатая) | 20-40 | 1 300 000 |

| СМД-741 (Россия) | стационарная щековая | 20-50 | 1 250 000 |

| КСД-600 (Россия) | стационарная конусная | 20-40 | 550 000 |

Купить собственную дробилку с завода стоит только для обработки промышленных объемов. Для регулярного измельчения небольшого количества сырья и ограничении в средствах можно приобрести оборудование б/у, при условии, что оно в хорошем техническом состоянии, а щеки, конус или молоты не изношены. Для разовых работ оптимальный вариант — прокат мобильной или небольшой стационарной модели.

Вибрационный грохот: принцип работы и классификация

- Эксклюзивный представитель «LIMING» в России;

- Сервисный центр Лиминг;

- На рынке с 2009 года;

- Номенклатура более 2000 наименований на складах;

- Филиалы по всей России;

- Отсрочка и удобная разбивка платежей;

- Trade-in, аккредитив, банковская гарантия.

Грохот серии YK

Грохот серии S5X

Грохот серии YZS

Грохот серии SZF

В горнорудной, угольной, горно-химической промышленности для разделения сырьевой массы на классы (по размеру, составу) применяют вибрационные грохоты.

Фракционирование используют также при производстве стройматериалов, в металлургии.

Грохочение — составная часть процесса дробления, обогащения, отмывки суспензий, обезвоживания обогащаемой массы, разделения подготовленного сырья на кондиционные товарные классы.

Современные машины для просеивания исходного продукта необходимы для получения тонко измельченной массы (спекают, прессуют) в:

- керамическом;

- абразивном;

- электронном;

- огнеупорном и других производствах.

Компания ООО «СВК Пилот» поставляет вибрационные грохоты, разделяющие сырья с разными характеристиками зольности, загрязнения, влажности на классы.

Конструктивные особенности

Основные рабочие части — решетки, выполняющие функцию сита. Они жестко закрепляются в металлическом коробе. Он связан с приводом, передающим ему колебательные движения. Степень просеивания зависит от величины ячеек решеток и их количества.

Стандартные типы оборудования имеют 2-3 сита. Они располагаются друг над другом (ярусный порядок). В этой конструкции ниже закрепленная решетка имеет отверстия меньшего размера, чем предыдущая.

Рабочие органы установок изготавливают из:

- сетки (стальная проволока);

- листовая сталь с вырезанными ячейками одинаковой величины;

- колосников, выполненных из пластмассы, стали, резины.

Вибрационные грохоты выпускают с прямым и наклонным коробом. Второй вид машин более востребован для фракционирования — разделение руды, щебня, угля и других материалов на кондиционные товарные классы.

Горизонтальные типы коробов отлично показывают себя в составе дробильно-сортировочных комплексов. Их используют для подготовительной сортировки добытой породы. Задача короба передать колебательные движения рабочим органам.

Конструкция оборудования очень проста. Ее стальные части покрывают защитным порошковым составом (не коррозируют, не ржавеют), что позволяет эксплуатировать оборудование в сложных условиях. Физические характеристики вибрационных грохотов:

- ремонтопригодность;

- сборно-разборная конструкция;

- низкие затраты в обслуживание, уход;

- надежность;

- простота эксплуатации;

- длительный эксплуатационный ресурс при максимальной загруженности машины.

В каталоге компании ООО «СВК Пилот» выставлены вибрационные грохоты серий YK, S5X, YZS, SZF, рассчитанные на фракционирование широкого спектра материалов, пород.

Принцип работы

Просеивание выполняется за счет интенсивных колебаний решеток. Их движение приводит к встряхиванию сырьевого продукта на сите, перемешиванию. Элементы, отвечающие размеру ячеек решеток или меньшие по величине, проваливаются на следующий ярус, а крупные фракции задерживаются. На следующем ярусе конструкции происходит аналогичный процесс. Задержанные ситом фракции собираются.

Если показатели грохочения определяются ячейками просеивающих поверхностей (количеством), то производительность:

- длина и ширины решеток, сита;

- мощности привода конструкции;

- частоты колебаний.

Закономерность следующая: чем больше площадь решетки, мощность привода, тем выше производительность.

Классификация вибрационных грохотов

Разделение оборудования проводят по типу встроенного привода. Бывают:

- Гирационные (привод от эксцентрикового механизма) или эксцентриковые. Установки с горизонтальным коробом снабжаются только этим типом привода.

- Инерционные (встраивают привод от вибратора). Последнее поколение вибрационных грохотов — резонансные. Они могут работать на двигателе невысокой мощности, использовать для просеивания увеличенные решетки.

Установки с наклонным коробом выпускают с обоими типами приводов. Различают и виды конструкций — легкие, тяжелые и среднее.

Наибольшую популярность получили эксцентриковые установки. Их применяют для промежуточно-окончательного фракционного разделения сырья на дробильно-сортировочных фабриках.

Особенность установок — амплитуда колебаний всегда постоянна. Ее параметр не определяется нагрузкой на сито. Эксцентриковый вал размещен по центру тяжести короба, который установлен на стальную раму. Она гарантирует устойчивость оборудования, исключает разбалансировку.

Агрегаты этого класса выпускают в разных типоразмерах. Но даже легкие варианты грохотов требует подготовки фундаментной площадки для установки. Преимущества:

- точность работы;

- стабильная производительность;

- отверстия сита не забиваются;

- легкое управление работой.

Установки относят к универсальному классу спецтехники. Применимы для различных производственных процессов.

Инерционное вибрационное оборудование необходимо при товарной подготовке сырья. Короб машин сваривается из листов стали и труб, внутри которого размещают уровни сит с растяжками. Центральную часть основного элемента занимает вибратор, вал которого надежно защищен от ударов и загрязнения, что увеличивает срок службы спецтехники на 20%. Статический момент регулируют дебалансы.

Особенность установок — мелкие, частые колебания, за счет которых происходит равномерное расслоение массы по просеивающей поверхности. Эта характеристика способствует качественному фракционированию.

Установки не обеспечивают равномерное движение решеток. Их подвижность связана с:

- угловой скоростью;

- силой инерции;

- параметрами амортизаторов;

- нагрузкой на сито;

- динамическими факторами.

Все типоразмеры установок для длительной и стабильной работы требуют установки на фундаментную площадку. Преимущества:

- высокие свойства самозащиты от перегрузок (увеличение нагрузки на просеивающую поверхность приводит к уменьшению колебаний короба);

- подходит для грубого грохочения (установки тяжелого типа);

- увеличенный срок службы;

- установка сит под углом 0-450С;

- надежность.

Также различают подвиды вибрационных грохотов — колосниковые (вид просеивающей поверхности), электромагнитные, самобалансные. Все виды и подвиды машин устанавливают на фундамент или подвешивают при помощи амортизаторов (пружинный вид).

Как подобрать вибрационный грохот?

Купленная техника должна отвечать потребностям производственного процесса. Поэтому выбор оборудования делают по его техническим характеристикам:

- производительность машины — 15-900 т/ч;

- число решеток — 2-3 шт.;

- крупность питания — 200-400 мм

- величина ячейки верхнего сита — 2-150 мм;

- площадь просеивающей части — 1.2 м × 3 м до 2.4 м × 6 м;

- мощность — 11 кВт до 39 кВт;

- амплитуда — 4-9 мм;

- число колебаний — 750-950 об/мин.

Компания ООО «СВК Пилот» предлагает богатый выбор вибрационных грохотов по типу и техническим характеристикам. У нас легко подобрать оборудования для производств любых объемов.

Читайте также: