Фиксирующий цемент с наиболее высокими показателями прочности цементного камня

Как расшифровать маркировку цемента

Цемент – это вяжущий порошок, применяемый для изготовления стройматериалов, строительства зданий и других конструкций. Производится из клинкера, известняка, различных минералов и гипса. От состава и пропорций компонентов зависит область использования, характеристики и свойства цемента. Наиболее распространенным является портландцемент. Для его производства к глине добавляется известняк.

Характеристики цементного порошка

На цементную конструкцию, которая уже затвердела, постоянно воздействует окружающая среда. Так, если она расположена на улице, то на нее попадают осадки, соли. Она замерзает и оттаивает. Чтобы улучшить устойчивость к коррозии, к цементному порошку на этапе производства добавляются полимерные добавки. Они уменьшают степень микропористости, делая материал более надежным.

От такого параметра как тонкость помола зависит не только цена вяжущего компонента, но и его качество. Чем меньше фракции, тем лучше получится исходный материал. Процесс затвердевания мелкофракционного портландцемента происходит значительно быстрее, чем порошка с крупными частицами. Чтобы цемент имел оптимальные характеристики, смешиваются разные фракции.

Один из главных параметров, на который следует обращать внимание при выборе портландцемента, – это степень морозоустойчивости. Чем больше циклов замораживания и оттаивания он может выдержать, тем дольше прослужит построенная из него конструкция, и тем меньше ремонта она будет требовать. От этой характеристики полностью зависит область применения цемента. Каждый раз, когда бетон замерзает, вода, содержащаяся в нем, расширяется и разрушает его изнутри. Чтобы улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, абиетат натрия или нейтрализованный древесный пек.

Различается цемент и по прочности. Для определения марки приготавливается раствор из одной части цементного порошка и трех частей кварцевого песка. Все тщательно перемешивается до однородной консистенции и заливается в форму. Через 28 суток тестовый образец укладывается под пресс и давится. Давление, при котором он начал разрушаться, и является его маркой. Для ее определения тестируется 6 пробников. Из 4 лучших вычисляется среднее арифметическое. Полученный результат считается его маркой по прочности. Измеряется этот показатель в МПа и кг/см2.

Еще одна характеристика, от которой зависит область применения цементного порошка – время схватывания. Этот параметр особенно важен в условиях, где требуется аварийный ремонт или в холодном климате. Скорость затвердевания портландцемента можно регулировать с помощью гипса или других добавок. Также влияет температура окружающей среды и вода. Чем воздух холоднее, тем дольше цемент застывает. При оптимальных условиях и правильном замешивании цементный раствор схватывается через 45 минут.

Маркировка и расшифровка

Каждый вид цемента имеет определенную маркировку. Она показывает, для какой области применения подходит вяжущий порошок. Состоит из чисел и букв.

Таблица с расшифровкой маркировок цемента разных видов:

| ПЦ | портландцемент |

| СС | сульфатостойкий |

| ШПЦ | шлакопортландцемент |

| ГФ | гидрофобный |

| БЦ | белый цемент |

| ВРЦ | водонепроницаемый расширяемый цемент |

| ПЛ | пластифицированный |

Марка вяжущего порошка по прочности обозначается буквой М и числом после нее, например, М500. Это означает, что материал выдерживает нагрузку 500 кг/см2. Также эта характеристика может быть указана только числом – 22,5, 32,5, 42,5 и 52,5. В этом случае ее называют не маркой, а классом. Она означает, что изделие выдерживает давление, например, в 22,5 МПа.

Таблица с новыми и старыми маркировками марок цемента:

| Старая | Новая |

| М300 | 22,5 |

| М400 | 32,5 |

| М500 | 42,5 |

| М600 | 52,5 |

Также на мешках помимо маркировки о прочностных характеристиках и морозостойкости указывается быстрота затвердевания.

Расшифровка марок выглядит следующим образом:

1. ЦЕМ I – портландцемент, имеет самую высокую скорость затвердевания. Уже на второй день после заливки раствора бетон достигает 50%-ой прочности. Содержит до 5% добавок от общего объема цементного порошка.

2. ЦЕМ II – застывает чуть медленнее. Портландцемент содержит 6-35% добавок. Именно от их количества зависит быстрота затвердевания смеси. Чем больше их, тем дольше схватывается раствор.

3. ЦЕМ III – шлакопортландцемент с нормальной скоростью затвердевания. На 36-65% состоит из доменного шлака в виде гранул.

4. ЦЕМ IV – пуццолановый с нормальной скоростью затвердевания. В его состав включен микрокремнезем (обозначается буквой М или МК), зола-унос (маркировка З), пуццоланы (П). Количество добавок составляет 21-35%.

5. ЦЕМ V – композиционный вяжущий порошок с нормальной скоростью затвердевания. На 11-30% состоит из золы-уноса, 11-30% доменный шлак в виде гранул. Марка цемента по прочности – 32,5.

Количество добавок указывается буквами А и В. Расшифровка следующая: А означает 6-20%, В – 21-35%. Используется эта маркировка для всех видов цемента, кроме ЦЕМ I. Буква В означает наличие известняка, Ш – шлака. Быстрота набора прочности указывается буквами Н – нормальная и Р – высокая ранняя.

Маркировка вяжущего порошка начинается с вида цемента ЦЕМ, после чего указывается %-ое содержание и тип добавок. Далее отмечается класс прочности и скорость схватывания. Например, ЦЕМ II/В-Ш 22,5Н – портландцемент с гранулированным доменным шлаком 21-35 %, класс прочности 22,5, с нормальной скоростью твердения.

Маркировка может выглядеть и по-другому. Сначала указывается вид цемента, сорт, марка, количество добавок (обозначается буквой Д и числом после нее – Д0, Д5, Д20), пластифицирующий ПЛ или гидрофобизированный ГФ или Н – с нормированным составом клинкера.

Виды цемента и область их применения

1. Портландцемент без добавок (Д0) выпускается марок М400, М500, М550 и М600. М400 и М500 имеют среднюю скорость набора прочности, атмосферостоек, марка по морозостойкости высокая. Сфера использования: производство сборных, монолитных бетонных и железобетонных конструкций. М550 и М600 обладает аналогичными характеристиками, но быстро набирает прочность.

2. Быстротвердеющий портландцемент (БТЦ) производится марками М400 и М500. Быстро набирает прочность, устойчив к морозам. Применяется для бетонных и железобетонных сооружений, а также для строительства монолитных и сборных систем.

3. Портландцемент с минеральными добавками выпускается марками М400-М600. ПЦ-Д5 марок М400 и М500 имеет среднюю скорость набора прочности. Область применения – изготовление бетонных и железобетонных сборных и монолитных конструкций. Портландцемент М550 и М600 используется для тех же целей, но имеет высокую скорость затвердевания.

4. Шлакопортландцемент изготавливается марок М300, М400 и М500. ШПЦ М300 имеет низкую скорость набора прочности и слабый показатель морозоустойчивости. Особенно эффективен с термовлажностной обработкой, благодаря которой может использоваться для строительства конструкций над и под землей, и в воде. ШПЦ М400 обладает средней скоростью набора прочности и морозостойкостью. ШПЦ М400 и М500 являются низкотермичными цементами.

5. Сульфатоский портландцемент применяется для сооружений, которые будут находиться в агрессивных средах. Выпускается марок М400 и М500.

6. Пуццолановый портландцемент имеет низкую скорость набора прочности, но устойчив к агрессивным средам. Используется для конструкций, которые будут находиться в воде и под землей. Бывает марок М300 и М400.

7. Гидрофобный портландцемент подходит для изготовления бетонных растворов, которые применяются при строительстве дорог и аэродромов, а также гидротехнических сооружений.

Перед тем как приобрести цемент, нужно точно определить требуемую марку. Для этого необходимо учесть следующие факторы:

- температура эксплуатации;

- процент влажности;

- состав воды и грунта;

- нагрузка.

Если использовать для строительства низкомарочный цемент, то конструкция может не выдержать тяжести и бетон начнет разрушаться. Также следует обращать внимание на срок годности. Чем материал свежее, тем выше будут его прочностные характеристики.

Прочность цемента и его показатели

Цемент – вяжущее вещество искусственного происхождения. При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

Содержание Свернуть

Материал широко используется для приготовления бетонов и разнообразных строительных растворов. От класса прочности цемента зависят эксплуатационные параметры готовых бетонных конструкций.

Предел прочности цемента

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

ГОСТ прочности цемента

Классы по актуальному ГОСТу и устаревшие марки цемента по прочности приведены в таблице:

| Новое обозначение | Старая маркировка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

Марка цемента по прочности указывает, какое давление выдерживает материал при измерении показателя в кг/см 3 . Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

Ход испытаний

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции. , ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Заключение

Чтобы бетонные конструкции на протяжении всего запроектированного срока эксплуатации сохраняли надежность, важно правильно выбрать класс цемента. Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Стоматология фиксирующий цемент с наиболее высокими показателями прочности цементного камня

Стоматологический цемент – это материал, используемый в зубоврачебной практике для фиксации протезов, пломбирования, подкладки под коронки и других целей. Он представляет собой смесь жидкого вещества и порошка, которая после замешивания переходит в твердое состояние.

В современной практике используются цементы разных типов, которые отличаются по характеристикам и параметрам, применяются для разных задач. Цементы – один из первых стоматологических материалов, возникших в мире. Работая с цементом, врач использует стоматологическое зеркало и шпатели.

Цемент цинкфосфатный стоматологический

Классификация стоматологических цементов

Адгезивы делятся на несколько типов в зависимости от своего состава. Самый старинный – цинкфосфатный, который до сих пор актуален и отличается хорошими свойствами и дешевизной. Однако всё чаще в современной зубоврачебной практике применяются композитные цементы.

Стеклоиономерный

Такой тип цемента чаще всего применим для временной пломбировки, им заполняют весь зуб или место дефекта на короткий временной промежуток. В состав стеклоиономерного стоматологического цемента входят полимеры разного типа, поэтому они делятся на два вида:

- химического отвержения;

- светового отвержения.

В наборе присутствует жидкая фаза (полиакриловая кислота) и порошок (стеклопорошок со фтором).

Область применения и свойства стеклоиономерного порошка:

- В детской стоматологии для реставрации молочных зубов с целью установки постоянных пломб.

- Для прокладки под пломбы.

- Хорошая износостойкость – срок до 5 лет, возможность использования даже в области высокой жевательной нагрузки.

- Биосовместимость с дентином.

- Забота о профилактике кариеса.

- Отсутствие вредного воздействия на пульпу.

- Бережное действие.

- Небольшая цветовая палитра.

Стоматологический цемент стеклоиономерный

Цинкфосфатный

Цинкфосфатный стоматологический цемент – старейший тип адгезивного вещества, который применяется для временного пломбирования, подкладок под пломбы в целях восстановления зубов, для фиксации протезов и аппаратов. Он включает в себя оксид цинка и раствор фосфорной кислоты с ионами металлов.

- Высокие манипуляционные характеристики.

- Затвердевание в течение короткого промежутка времени.

- Токсичность для пульпы зуба.

Силикатный

Как и стеклоиономерный, стоматологический силикатный цемент выпускается в виде жидкости (водный раствор фосфорной кислоты, гидрата алюминия оксида, оксида цинка) и порошка (алюмо-силикатное стекло: оксид алюминия, кремния, калия, кальция, фторида натрия). Применяется в качестве постоянного пломбировочного материала для некоторых частей зубов: фронтальной группы полостей 3, 5 классов, премолярах 2 класса.

- Требует использования изолирующей прокладки из-за раздражающего эффекта на пульпу.

- Не выдерживает большие нагрузки, является хрупким.

- Слабо прилипает.

- Изменяет объем после кристаллизации.

- Имеет противокариозный эффект.

Цемент стоматологический силикатный

Популярные фирмы

Унифас 2 – цинк-фосфатный цемент в виде порошка и жидкости от российского производителя Полимер-Стоматология. Цемент стоматологический Унифас 2 применим для таких целей:

- фиксации коронок, штифтов, вкладок;

- фиксации протезов мостовидного типа;

- в качестве подкладки под композиты для изоляции пульпы;

- пломбирования корневых каналов;

- пломбирования зубов, которые будут закрыты коронками.

В комплекте: 100 грамм порошка, 60 грамм жидкости. Время смешивания стоматологического цемента не превышает 90 секунд, время затвердевания – 4-9 минут, прочность – 70-100 Мпа. Цена: до 300 рублей.

Уницем – стоматологический цемент усовершенствованный цинк фосфатный, состоящий из порошковой и жидкой части. Он обладает высокой механической прочностью. Область применения стоматологического цемента Уницем:

Комплектация: порошок 100 грамм, жидкость 60 грамм. Время замешивания – до 60 секунд, время затвердевания – до 8 минут. Цена: до 200 рублей.

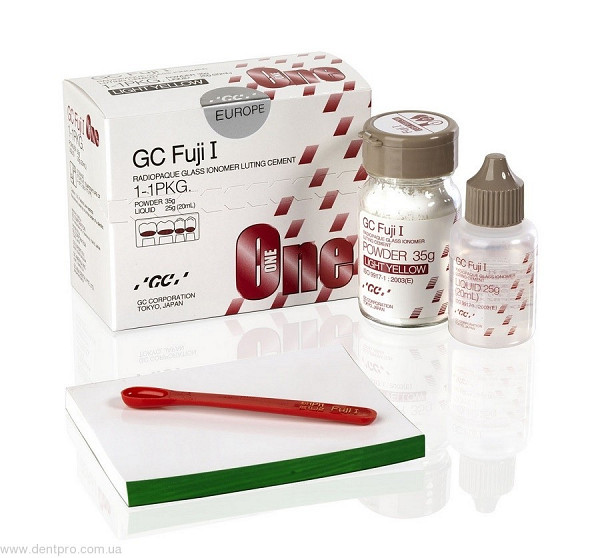

Фуджи – стоматологический цемент стеклоиономерный химического отверждения для цементирования коронок и мостов. Допустимо использование около мягких тканей, пульпы, обладает отличной адгезией, краевым прилеганием.

- фиксация безметалловых мостов, коронок из керамики;

- фиксация мостов, вкладок, накладок;

- фиксация штифтов;

- фиксация металлических, металлокерамических коронок.

Комплектация: 35 г порошка, 25 г жидкости, блок для замешивания. Время замешивания – 20 секунд. Цена: 6 000 рублей.

Стоматологический цемент фуджи

Области применения стоматологических цементов

Для фиксации коронок стоматологические цементы используются временные и постоянные. Для временной коронки применяется первый тип цемента, который легко удаляется. Чаще всего это цинкфосфатный. Полупостоянное уплотнение способны создавать цементы из фосфата цинка, стеклоиномера, смолы, поликарбоксилата цинка, стекориномера, модифицированного смолой. Например, Фуджи, Полиакрилин, Ketac Cem, Temp Bond NE, Maxcem, Fusion, Acrytemp, Структур, Цемион-Ф, Глассин Фикс, Protemp 4, Аква-Цем, Адгезор Файн и другие.

Временный стоматологический цемент применяется для не долгосрочной фиксации временных коронок и пломбирования на короткий срок. Такой цемент обладает невысокой степенью прочности. Это могут быть поликарбоксилатные, полимерные, цинк-сульфатные, цинк-эвгенольные, цинк-фосфатные цементы. Например, IRM, Relyx Temp NE, Ортофикс-Аква, Cem-Implant и т.д.

В качестве пломбировочного стоматологического цемента чаще всего используется силикатный. Он обладает высокой прочностью, антисептическими свойствами, снижает чувствительность зубов, применяется для реставрации зуба. Например, Белацин, Biodentine, Беладонт, Fritex.

Стоматологический цемент для фиксации коронок

Где купить стоматологический цемент

Цена стоматологического цемента может начинаться от 100 рублей и достигать 6 000 рублей в зависимости от типа материала, состава, характеристик, области применения, страны производства. Купить стоматологический цемент Унифас можно по цене от 200 до 300 рублей, в этом же ценовом сегменте находятся Ортофикс, Белацин. Среди дорогостоящих: Фуджи, Ketac, Acrytemp, CrownTemp, Структур – от 5 000 до 6 000 рублей. Есть варианты и дороже – до 8 000 рублей.

Купить стоматологический цемент можно в специализированных магазинах для стоматологов, некоторые недорогие варианты продаются в аптеках, также стоит посмотреть на доску стоматологических объявлений, где представлены материалы.

Стоматология фиксирующий цемент с наиболее высокими показателями прочности цементного камня

Окончательная фиксация ортопедических конструкций на цемент является заключительным клиническим этапом ортопедического лечения, и результат протезирования при использовании любой несъемной конструкции существенно зависит от правильности выбора цемента для фиксации [1–3]. Сегодня на рынке имеется большой выбор цементов, различных по химическим, физическим и биологическим свойствам, а информация о них очень часто ограничена лишь инструкцией производителя, позволяющей определить в лучшем случае только область применения, например, подходит ли данный цемент для фиксации всех типов реставраций или ограничен каким-то определенным видом протезирования. В связи с этим зачастую возникают трудности в выборе оптимального материала для данной конкретной ситуации [4–7]. Данный обзор является анализом современных источников литературы по использованию различных фиксирующих цементов.

Целью данной статьи является изучение достоинств и недостатков материалов для постоянной фиксации ортопедических конструкций.

Многообразие составов материалов, применяемых для фиксации несъемных зубных протезов, связано с попыткой получения стоматологического цемента, отвечающего требованиям, предъявляемым к данной группе материалов [8, 9, 10].

Фиксирующие материалы должны быть стойкими к воздействию внутриротовой среды, жесткими, чтобы выдержать напряжение на поверхности раздела между зубом и конструкцией, биологически совместимыми. Цементы должны обладать постоянством объёма, высокой прочностью на растяжение, сдвигом, сжатием, низкой теплопроводностью. Материалы данной группы должны иметь соответствующее рабочее время и время затвердевания, высокую прозрачность, чтобы не изменять цвет протезного материала, достаточную текучесть, чтобы легко выдавливался избыток материала, способность смачивать поверхности протеза и зуба, затекать в их неровности, заполнять и герметизировать зазоры между восстановлением и зубом. Фиксирующие материалы должны обеспечивать создание минимальной толщины пленки, прочную связь с тканями зуба за счет механического сцепления и адгезии, способствовать профилактике кариеса [11–15].

В номенклатурном перечне инструментов и материалов, разработанном Международной организацией стандартов (ISO), определены технические требования к материалам для фиксации. Они представлены в таблице.

Технические требования к материалам для фиксации (по ISO)

Прочность на сжатие

Показатель растворимости и дезинтеграции

Тип фиксирующего материала напрямую влияет на долговечность ортопедической конструкции. Они должны точно соответствовать конкретной клинической ситуации и тем материалам, из которых изготовлена фиксируемая конструкция. Разные типы цементов отличаются по технике применения, времени отверждения и необходимости использования дополнительных компонентов [16–19].

В настоящее время можно выделить 5 типов материалов для постоянной фиксации ортопедических конструкций:

Все вышеперечисленные материалы отличаются по надежности, химическому составу, показаниям к применению, технике нанесения и стоимости [20, 21].

Цинкфосфатные цементы – это самая старая группа цементов, давно и успешно применяемых в стоматологической практике. Чаще всего цинк-фосфатные цементы применяются в качестве материала для фиксации при цементировании металлических, металлокерамических коронок и мостовидных протезов, хотя его также используют в других целях, таких как фиксация ортодонтических аппаратов [22–25].

Эти цементы демонстрируют ряд положительных качеств:

Легкость в работе или технологичность, а также их приемлемые свойства при фиксации несъемных зубных протезов, сделали цинк-фосфатные цементы очень популярными материалами среди стоматологов-практиков на протяжении целого века. Однако эти цементы имеют также и следующие недостатки [26, 29, 30]:

Поликарбоксилатные цементы применяют в ситуациях, когда временные цементы не обеспечивают достаточной ретенции. Они являются самыми непрочными цементами [28, 31, 32].

Положительные свойства поликарбоксилатных цементов:

Отрицательные свойства поликарбоксилатных цементов:

В последние годы наиболее широко стали применяться стеклоиономерные цементы (СИЦ), обладающие преимуществами в сравнении с другими видами цементов на водной основе: прочность на разрыв, сдвиг и сжатие, а также способность к выделению фтора. СИЦ обладают ингибирующим эффектом на адгезию и размножение кариесогенных бактерий полости рта, образуют небольшую толщину пленки, способны образовывать прямую химическую связь как с дентином, так и с эмалью, при этом значительно увеличивают микротвердость в поверхностных и в подповерхностных слоях твердых тканей. Кроме того, на краевую адаптацию стеклоиономерных цементов не оказывает влияние термоциклирование. К недостаткам цементов этой группы можно отнести невысокую адгезию и плохое краевое прилегание при фиксации несъёмных протезов на депульпированные зубы и металлические штифтовые вкладки, появление болевых ощущений в первые минуты после контакта материала с тканями витального зуба [32, 33, 34].

Первые полимермодифицированные стеклоиономерные цементы обладали способностью к повышенному поглощению воды после затвердевания, приводящему к их расширению [8]. В результате этого возникали трещины цельнокерамических реставраций, ламинатных виниров и в некоторых случаях даже переломы корней зубов, в которых фиксация литых культевых штифтовых вкладок проводилась на полимермодифицированные стеклоиономерные цементы [35].

Композитные цементы – их особенностью является способность к изменению вязкости, прочности, выдерживающая значительные нагрузки, их возможность монолитно соединяться с тканями зуба, небольшая толщина пленки и вероятность модификации цвета.

Являясь структурно схожими с композитами для восстановления зубов, композитные цементы отличает вязкость, размер частиц наполнителя и степень заполнения матрицы. Их легко замешивать, и они просты в употреблении, обеспечивая практическую нерастворимость, а следовательно, длительную ретенцию конструкций. Но они требуют более тщательного выполнения всех этапов бондинга, включая протравку, нанесение адгезива и окончательную цементировку. Доказано, что методы фиксации с помощью композитных цементов позволяют повысить надежность несъемных ортопедических конструкций, сделать лечение менее инвазивным, уменьшить постоперационную чувствительность дентина [6, 7].

Результаты исследования и их обсуждение

Рассмотренные достоинства и недостатки материалов для постоянной фиксации ортопедических конструкций позволяют более точно выбирать материал для фиксации в зависимости от конкретного клинического случая. В настоящее время не существует одного универсального фиксирующего материала, который смог бы удовлетворить все требования врача стоматолога, и мог бы применяться для фиксации различных видов несъемных конструкций в различных клинических случаях.

Выбор материала для фиксации ортопедической конструкции является важной задачей, решение которой направлено на повышение качества протезирования и долговечность установленной конструкции.

Исходя из вышеизложенного, необходимо отметить тот факт, что проблема выбора фиксирующего материала, используемого при постановке несъемных конструкций, из различных конструкционных материалов и в зависимости от тканей протезного ложа, остается достаточно актуальной и важной задачей для ортопедической стоматологии.

Характеристики и свойства цемента

Цемент – вяжущее вещество, в состав которого входят неорганические соединения. При взаимодействии с водой порошок вступает в химические реакции, в результате которых образуется твердый элемент, имеющий заранее заданную форму. После набора прочности элемент, изготовленный из цемента, заполнителей, воды и дополнительных добавок, служит длительный период с сохранением первоначальных характеристик. Плотность цемента в рыхлонасыпанном состоянии составляет 900-1300 кг/м3, в уплотненном – 1400-2000 кг/м3. При объемной дозировке вяжущего при приготовлении строительных смесей и растворов его плотность принимают равной 1300 кг/м3.

Классификация цементов по вещественному составу

Важный компонент цемента – клинкер, получаемый обжигом сырьевой смеси. В его состав, в зависимости от требуемых свойств конечного продукта, могут входить: известняк, глина, доменный шлак, нефелиновый шлам и другие. После обжига в клинкер вводят при необходимости дополнительные компоненты. Полученную смесь измельчают с получением тонкодисперсного порошка.

- ЦЕМ I – портландцемент, наиболее популярный вид этого стройматериала, количество вспомогательных компонентов не превышает 5 %;

- ЦЕМ II – портландцемент, содержащий минеральные добавки, в качестве которых используются шлак, микрокремнезем, пуццоланы, обожженный сланец;

- ЦЕМ III – шлакопортландцемент;

- ЦЕМ IV – пуццолановый;

- ЦЕМ V – композиционный.

Введение минеральных добавок в количестве до 15 % незначительно изменяет свойства конечного продукта.

Добавки в количестве более 20 % оказывают значительное влияние на физико-химические и механические свойства цемента и получаемых из него строительных смесей и растворов.

Прочность цемента

В соответствии с новым стандартом выпускаются цементы следующих классов (марок):

- В22,5 (М300);

- В32,5 (М400);

- В42,5 (М500);

- В52,5 (М600).

Для цементов разных классов испытания проводят через 2, 7, 28 суток после изготовления образца. На этот показатель влияют: минералогический состав, наличие активных добавок, их свойства и процентное содержание.

Производители в паспорте обязаны указывать максимальную прочность вяжущего, определяемую в возрасте 28 дней.

Сроки схватывания цемента

Сроки схватывания определяются испытанием цементного теста нормальной густоты. Стандартные значения: начало процесса схватывания не раньше, чем через 45 минут, и его окончание не позже, чем через 12 часов после заливки строительной смеси или раствора. Слишком быстрое и слишком медленное схватывание является недостатком этого стройматериала. В первом случае требуется очень быстрая укладка приготовленного раствора. Во втором – сильно замедляются сроки строительства.

На сроки схватывания теста влияют:

- Тонкость помола. Чем тоньше помол, тем выше прочность цемента, скорость его схватывания и твердения.

- Минералогический состав. Чем выше процентное содержание трехкальциевого алюмината, тем быстрее схватывается вяжущее, затворенное водой.

- Степень обжига. Чем выше температура термической обработки, тем медленнее схватывание.

- Водоцементное соотношение. Чем оно выше, тем медленнее протекает процесс схватывания.

- Температура окружающей среды. Чем она выше, тем быстрее схватывается цемент.

Изменение объема цемента при твердении

Процесс твердения затворенных водой цементов сопровождается изменением объема получаемого продукта. В соответствии с нормативом лепешки, изготовленные из цемента после его затворения водой, при испытании кипячением должны изменять объем равномерно. Если вяжущее не соответствует требованиям ГОСТа, то использовать его опасно, поскольку в конструкции возникнут напряжения, которые могут привести к ее разрушению.

Портландцемент при твердении на воздухе отличается небольшими усадочными процессами. Если же клинкер содержит большое количество свободных оксида кальция и оксида магния, то в процессе их гашения водой происходят локальные изменения объема цементного продукта, что приводит к образованию в нем трещин.

Водоцементное соотношение

Для нормального протекания процессов гидратации цемента и придания раствору необходимой подвижности требуется соблюдать оптимальное водоцементное соотношение (водопотребность). Водопотребностью цемента называют минимальное количество воды, которое обеспечивает получение цементного теста нормальной густоты. Нормальной густотой называют консистенцию, при которой пестик Тетмайера опускается в продукт на глубину, установленную нормативами.

Минимальной водопотребностью обладает портландцемент – 24-28 %. Снизить этот показатель, сохранив требуемую пластичность смеси или раствора, можно введением специальных добавок – пластификаторов. Водопотребность пуццолановых цементов при наличии в них добавок осадочного происхождения составляет 35-40 %.

Водоотделение цементного теста

Водоотделением называют отжим воды в цементном тесте из-за гравитационного действия цементных частиц и зерен крупного и мелкого заполнителей. Вода может выступать на поверхности цементного продукта, между слоями послойно укладываемого бетона, внутри бетонного элемента вокруг заполнителей и арматуры. Наличие таких пленок воды внутри конструкции приводит к расслаиванию и снижению прочности строящегося объекта.

Снизить водоотделение и расслаивание раствора или смеси позволяют:

- доставка специальных готовых цементно-песчаных растворов и бетонов к месту строительства специальным транспортом;

- соблюдение технологии укладки смесей и растворов;

- снижение водоцементного соотношения с помощью применения пластификаторов;

- введение ряда добавок – трепела, глины, бетонита.

Добавки в цемент доменного шлака приводят к увеличению водоотделения.

Морозостойкость цементно-песчаных растворов и бетонов

Морозостойкостью строительных растворов и смесей, изготовленных на базе цемента, называют способность затвердевших продуктов выдерживать циклы попеременного замерзания и оттаивания. Морозостойкость характеризуется маркой, обозначаемой буквой F.

Повысить морозостойкость отвердевшего бетона или цементно-песчаного раствора позволяет введение специальных добавок, таких как абиетат натрия, омыленный древесный пек и другие.

Тепловыделение цемента в процессе твердения

Процессы гидратации цемента сопровождаются выделением тепла, которое характеризуется абсолютным выделением тепла и ходом тепловыделения во времени. Медленное выделение тепла не оказывает отрицательного влияния на технические характеристики строительной конструкции. Цементы, у которых процесс гидратации протекает быстро, со значительным повышением температуры, не рекомендуется использовать при строительстве массивных сооружений из-за температурных перепадов внутри и снаружи бетонного элемента. В этом случае возникают значительные внутренние напряжения, которые становятся причиной образования трещин в бетоне.

Цементы, процессы гидратации которых сопровождаются значительным и интенсивным выделениям тепла:

- с высоким содержанием трехкальциевых силикатов и алюмината;

- содержащие значительное количество стекловидной фазы.

Значительное выделение тепла – процесс, желательный при зимнем строительстве.

Коррозионная стойкость цементного камня

Ученые разделяют это понятие на химическую и физическую коррозионную стойкость. Первый показатель характеризует химическую устойчивость компонентов вяжущего к корродирующим агентам. Это свойство улучшают ограничением содержания в цементе оксида алюминия и трехкальциевого силиката. Физическую коррозионную стойкость повышают снижением пористости получаемого продукта на основе цемента, уменьшением радиуса его пор и гидрофобизацией их поверхности.

Цементный бетон: свойства и приготовление

Цемент – наиболее распространенный вяжущий компонент, используемый при изготовлении бетонов. Бетонные смеси на основе цемента, песка и крупного заполнителя используются в частном и крупномасштабном домостроении, при строительстве объектов гражданского, производственного, инфраструктурного назначения. Область применения определяется классом прочности бетона и другими техническими параметрами.

Основные характеристики бетонов на основе цементного вяжущего компонента

Технические условия на тяжелые и мелкозернистые бетоны регламентируются ГОСТом 26633-2012. В соответствии с этим нормативом строительный материал классифицируют по:

- назначению – на конструкционный и специальный;

- типу заполнителя – плотного или специального, наиболее распространенные плотные крупные заполнители: гранитный, гравийный, известняковый;

- прочности на сжатие по истечении проектного периода – классы В3,5-В100;

- средней плотности – тяжелый D2000-D2500, мелкозернистый – D1800-D2300;

- морозостойкости – F50-F1000;

- водонепроницаемости – W2-W20.

Области применения цементных бетонов

Для каждой области применения выбирают материал с оптимальными техническими характеристиками.

Конструкционные бетоны

В зависимости от предназначения, применяют материал следующих классов:

- Невысокой прочности, В7,5-В10. Используется для создания подготовительного слоя («подбетонка») при устройстве фундамента. На этот слой укладывают арматурный каркас. Бетонная смесь используется при благоустройстве участка – для заливки дорожек невысокой проходимости, укладки бордюрного камня.

- В15. Используется для заливки бетонных полов, стяжек, дорожек, площадок. В качестве материала для фундамента может применяться только на устойчивых грунтах при строительстве малогабаритных легких сооружений.

- В20-В25. Наиболее популярен для: сооружения фундаментов в малоэтажном строительстве, возведения монолитных стен, изготовления ЖБИ, заливки полов и стяжек.

- В30 и более. Материалы, практически не применяемые в малоэтажном строительстве. Используются при возведении многоэтажных зданий, в мостостроении, для заливки полос аэродромов. Способны выдерживать значительные вертикальные динамические нагрузки.

Специальные бетоны

При производстве этих материалов используют специальные добавки, обеспечивающие возможность сохранять рабочие характеристики в экстремальных условиях.

- Жаростойкие бетоны. Используются при возведении труб ТЭЦ, сооружении металлургических цехов, промышленных печей.

- Гидротехнические. Предназначены для создания плотин, дамб, каналов. Отличаются высокой морозостойкостью и водонепроницаемостью.

- Кислотоустойчивые. В состав входит жидкое стекло. Являются достойной альтернативой керамике и пластинам из свинца. Применяются для создания конструкций, которые будут эксплуатироваться в агрессивных средах.

- Гидратные. Обеспечивают защиту от биофакторов и высокого уровня радиоактивности. Необходимы при строительстве АЭС и предприятий по переработке радиоактивных отходов.

Особенности изготовления бетона

Свойства бетона определяются характеристиками его компонентов, соблюдением технологий изготовления и заливки.

Основные требования к компонентам бетонной смеси

- Цемент. Его необходимо приобретать у проверенных производителей, он должен соответствовать сроку годности.

Внимание! Срок хранения цемента зависит от его марки, типа и габаритов упаковки. Как правило, срок хранения цемента марки 600 – не более трех месяцев, 400 и 500 – 6 месяцев. Хранить этот тип вяжущего необходимо в сухом помещении, при плюсовых температурах и в герметичной упаковке.

В частном строительстве обычно применяют портландцемент марок 400 и 500 с количеством минеральных добавок, не превышающим 20%.

- Мелкий заполнитель – песок. При строительстве фундаментов и других ответственных конструктивных элементов зданий используется только песок, предназначенный для строительных работ и соответствующий ГОСТу 8736-2014. Он может быть речной, очищенный от ила и органики, намывной или сеяный карьерный.

- Крупный заполнитель. Для тяжелых бетонов это гранитный, гравийный, известняковый щебень. В частном строительстве в общем случае оптимальным вариантом является гравийный щебень, для которого характерно сочетание достойных технических характеристик и доступной стоимости.

- Вода. Рекомендуется брать воду из водопровода питьевого назначения или отдавать ее на анализ в лабораторию на предмет наличия в ней примесей, негативно влияющих на качество конечного продукта.

Пропорции компонентов зависят от марки цемента и требуемого класса прочности бетона.

Читайте также: