Дом из щепы и цемента

Арболит - древесный бетон. Как я строил деревянный дом с каменными стенами.

Я начал стройку и понимал, что мне нужны стены: хотелось экологичности, привлекали деревянные стены, и я наткнулся на арболит, потому что это по сути дерево и бетон. Паропрозрачность, дыхание стен — это, наверное, спорный момент, пожалуй, невозможно, чтобы воздух проходил сквозь стены, но за счет своей волокнистой структуры он пропускает много паров воды и отводит лишний пар из помещения.

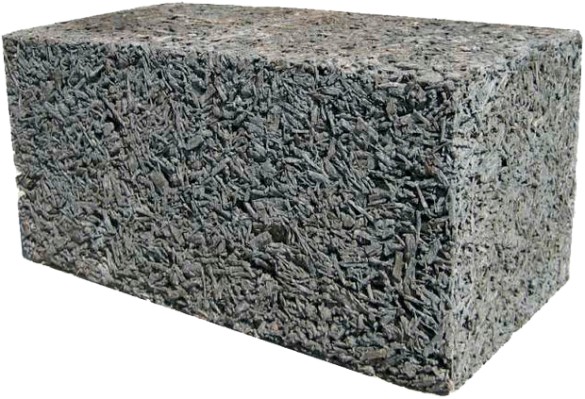

Арболит - моя финальная рецептура - изготовлен из древесной щепы и цемента Арболит - моя финальная рецептура - изготовлен из древесной щепы и цементаИтак, выбрав арболит своим материалом, я хотел купить блочный арболит и столкнулся с множеством вопросов: какой купить, какой производитель, как его привезти и хранить, ведь купить надо заранее, не в сезон, потому что в сезон вам никто его не отгрузит. И я думал, что это очень опасно: купить арболит на 400 тысяч рублей, поставить на участок и оставить на всю зиму: вдруг его просто украдут? Место, где я построил дом, не криминогенное, но я тогда еще толком этого не знал и тревожился на этот счёт. Значит надо было ставить забор и потом привозить арболит?

И вот я начал изучать тему монолитного арболита и понял, что сделать его довольно просто и ничего не нужно ждать. Некоторые граждане его в гаражах делают. Потому что это простой и легкий в изготовлении материал. На арболит есть ГОСТ, где указаны необходимые пропорции составляющих, перечислены все его свойства (ГОСТ 19222-2019 Арболит и изделия из него. Общие технические условия).

Это не экспериментальный материал, как я тогда думал, а довольно хорошо изученный. Он только в моих глазах тогда был мало изучен. И я взял ингредиенты и начал «химичить»: первая пропорция не схватилась (была гашеная известь вместо негашеной), вторая — опять не то (щепа-квадратики из-под рубанка не дала прочности), в третьей воды много.

Нестандартные строительные материалы: личный опыт

Современный рынок предлагает массу строительных материалов и технологий для возведения загородного дома, начиная от газобетона и тёплой керамики и заканчивая строительством коттеджей по технологии несъёмной опалубки. Несмотря на большой выбор, среди многих пользователей FORUMHOUSE растёт интерес к материалам, которые можно охарактеризовать как «хорошо забытое старое». Арболит, саманные коттеджи, кровля из соломы. Оправданно ли экономически строительство из этих материалов в наши дни?

Из нашей статьи вы узнаете:

- В чём заключаются особенности строительства дома из монолитного арболита.

- О каких «подводных камнях» надо знать, задумав возведение коттеджа из соломы.

- Основные проблемы натуральных материалов.

Особенности строительства из монолитного арболита

Арболит – материал в виде мелкоштучных блоков, хорошо знаком многим застройщикам, но строительство дома из монолитного арболита пока широко не распространено. Прежде чем мы расскажем о практическом опыте самостоятельного возведения коттеджа по этой технологии, надо вспомнить, что же это такое – арболит.

Слово арболит происходит от латинского слова – arbor, что означает «дерево» и lithos — «камень». Т.е. уже из названия можно понять, что это композитный (составной, смешанный) материал.

В состав арболита входят:

- Древесная щепа.

- Высокомарочный цемент.

- Химические добавки.

- Вода.

Деревобетон (ещё одно название арболита) появился в нашей стране в 60-е годы. Изготовление арболита было поставлено на промышленный поток, но со временем (в 90-е годы), несмотря на множество положительных качеств этого материала, производство зачахло.

За два года я хорошо изучил наш портал и решил построить дом на фундаменте 10х11.5 метров из монолитного арболита. Начало строительства – май 2015 года. Строили до конца октября силами двух человек.

В отличие от кладки мелкоштучных арболитовых блоков, монолитный арболит (смесь) заливается в съёмную опалубку. Т.е. формируется прочная однородная конструкция без кладочных швов — потенциальных мостиков холода, что уменьшает теплопотери через ограждающую конструкцию. Сама стена также получается прочнее (примерно в 2 раза), чем стена, сложенная из блоков.

Также самостройщиков в этой технологии привлекает возможность варьировать толщину стен, меняя расстояние между опалубочными щитами. Кроме этого, выбрав монолитную технологию, можно сначала установить деревянный каркас, который воспримет на себя нагрузку, и залить стену не из конструкционного (более прочного арболита плотностью 500-700 кг/ м³, с теплопроводностью 0.11 – 0.13 Вт/м·°C), а из более легкого — теплоизоляционного арбомонолита плотностью 300-400 кг/м³.

Теплопроводность такого арболита составляет 0.07 – 0.09 Вт/м·°C, что делает стену более тёплой. Кроме этого, т.к. стены и дом получаются более лёгкими, снижается нагрузка на фундамент, а значит, отпадает необходимость в строительстве мощного основания. Соответственно, уменьшается материалоёмкость фундамента, что приводит к экономии денежных средств.

Зачастую начинающие застройщики полагают, что самостоятельно сделать арбомонолит — просто. Например, замешал бетон с опилками, отходами деревообработки, щепой и т.д. и получил тёплый и прочный материал для строительства дома. Однако это не так. Существует множество нюансов, которые нужно учесть при изготовлении арболита. Оставим за рамками данной статьи все технологические секреты изготовления качественного арболита и сконцентрируемся на советах для тех, кто решил делать «самомесный» деревобетон и заливать его в опалубку. В первую очередь, необходимо заранее продумать, а сможете ли вы самостоятельно сделать качественный арболит.

Как упоминалось выше, основой арболита является древесная щепа (85-90%), обработанная специальными минерализаторами, вода и высокомарочный цемент. Особенность арболита в том, что цемент и дерево (щепа) плохо сочетаются друг с другом.

Причина — сырая непросушенная древесина, содержащая сахар, который препятствует образованию цельного материала. Проще говоря, щепа и цемент не сцепляются, т.к. между этим материалами слабая адгезия.

Если добавить 1 чайную ложку сахара (5 г) на мешок цемента, то бетон не схватится. Поэтому сахара еще называют цементными ядами.

Т.е. делая самостоятельно монолитный арболит, нам нужно сначала избавится от сахара в щепе. Помимо этого, есть определённые требования к размерам щепы и сорту дерева, из которого она получена. Считается, что для производства арболита лучше всего подходит щепа хвойных пород древесины — сосны и ели, размером по ГОСТу: 40 (длина, не более) х 10 (ширина) х 5 (толщина) мм.

Найти щепу, отвечающую всем необходимым требованиям — первостепенная задача самостройщика. А т.к. для производства щепы регламентируемых размеров требуется специальное промышленное оборудование, остаётся один вариант — купить её у производителя качественного арболита.

Будет заблуждением думать, что щепу легко найти, и она, условно говоря, обойдётся почти бесплатно. Щепа — это самый проблемный и дорогостоящий компонент арболита.

Также для заливки монолитного арболита нужно приобрести соответствующее оборудование.

Для строительства дома я приобрёл бетоносмеситель объемом на 570 литров за 95 тыс. руб. Выход смеси с одного замеса – 0.25 куба.

Т.к. бетоносмеситель был предназначен для работы в трёхфазной сети, его пришлось переделать для работы от сети в 220 В. Помимо этого, FM981 видоизменил лопатки смесителя так, чтобы они быстро и качественно перемешивали смесь (стандартные лопатки её выкидывали), и при этом не перегружался мотор. Оптимальная форма лопаток была найдена экспериментальным путём. Также для подъёма смести для заливки стен высотой в 3 метра, толщиной в 35 см пригодился тельфер, который закрепили на двутавровой балке. В качестве опоры под балку использовалась строительная вышка. Подобное приспособление значительно помогло при возведении дома.

Хотел бы сказать, что бетоносмеситель — это сердце строительства.

На заливку стен ушло 3 недели. Сильно мешали дожди и необходимость отладки процесса заливки.

Неблагоприятные погодные факторы могут значительно усложнить и застопорить процесс монолитного строительства. Поэтому нужно заранее быть готовым внести соответствующие временные коррективы, а также планировать строительство с учётом погодных факторов, характерных для конкретной местности.

В день мы делали до 26 замесов в бетоносмесителе. 5 замесов - это чуть больше 1 куба. Т.е. в среднем мы делали по 4.5 куба. Плюс уходило примерно 4 часа на перестановку опалубки. Опалубку переставляли 5 раз. Стены получились ровными, что позволило в дальнейшем сэкономить на штукатурных работах.

Пользователь подсчитал, что всего было залито 50 кубов. Т.е. фактически, в рамках такого строительства, застройщику придётся развернуть на участке мини-цех по производству монолитного арболита.

Возникает следующий вопрос, а выгодно ли самостоятельно заливать стены из арболита? Чтобы ответить на него, требуется произвести расчёт стоимости самостоятельного производства 1 куба арболита, где будет учтена цена на сырьё, «сожжённую» электроэнергию, доставку необходимых компонентов, а также время (свой труд), потраченное на эту работу. Причём, в зависимости от региона и доступности компонентов, итоговая смета может сильно варьироваться. Для ориентира воспользуемся следующими цифрами.

Без учета инвестиций (если речь идёт об открытии собственного производства), себестоимость 1 куба арболита, только по материалам, без учета труда и других затрат, составляет примерно — 2300-2500 рублей.

У меня только себестоимость арболита вышла в районе 2200 руб. Если учесть работу, доставку опалубки, бетоносмесителя, прибавить установку каркаса, опалубки и т.д., выходит около 6500 руб. за 1 куб.

И это без учёта дополнительных, мелких затрат, которые неизбежны при самостоятельном строительстве. Конечно, стоимость арболита надо сравнивать с учетом его характеристик. Материал «тёплый», хорошо гвоздится, отлично держит любой крепёж. Его можно резать. Арболит «прощает» некоторые огрехи при возведении фундамента, т.к. имеет определённую упругость. Т.е., при возможной подвижке, усадке основания, стена не треснет.

При этом самостройщик, возводя дом из монолитного арболита, забыв учесть один нюанс, может получить материал и стены с характеристиками, которые будут отличаться от расчётных.

Чтобы определить фактическую плотность стены, я отпилил от неё небольшой кусочек, который оказался лишним. Оказалось, что я возвёл стену с плотностью 550 кг/м³.

Это получилось из-за того, что при возведении не был учтён коэффициент уплотнения смеси, связанный с её трамбовкой в опалубке. Т.е., в итоге, мы получаем стену с большей плотностью и, соответственно, прочностью, но менее тёплую, чем, например, требуется по теплотехническому расчету. А арболит — это не тот материал, который надо дополнительно утеплять.

«Подводные камни» домов, построенных из соломы

Ещё одно направление в малоэтажном строительстве, к которому обычно прибавляется приставка «эко» — это дома, построенные из соломы. Технология строительства домов из соломы насчитывает не одну сотню лет, однако сегодня редко увидишь коттедж, возведенный из этого материала.

Существует три основных направления строительства из соломы. Заполнение деревянного каркаса соломой (по принципу строительства каркасного дома), укладка тюков друг на друга как крупноформатных блоков и панельное строительство. В этом случае на стройплощадку привозят панели, заполненные соломой на заводе-изготовителе. Всё, что остаётся – это смонтировать из таких панелей дом.

Хотя о положительных качествах домов из соломы слышали многие, этот материал в нашей стране сейчас является настоящей экзотикой.

Чаще всего сторонники соломенного дома говорят о биопозитивности такого жилища, его экологичности, энергоэффективности и натуральности. Тем не менее, строить соломенные дома у нас в стране отваживаются только настоящие энтузиасты. Почему это происходит?

Хотя солома считается дешёвым материалом, а для строительства в принципе годится любая, из-под зерновых культур, лучше использовать ржаную солому. И дело здесь не в традиционном «такую солому не любят мыши», а в высокой жёсткости и большей длине стеблей ржи. Соответственно, из такой сломы получаются тюки с более высокой плотностью и прочностью.

Наилучшими для строительства считаются тюки с плотностью 90-150 кг/м³. При меньшей плотности тюк становится слишком рыхлым и требует усиленной допрессовки после укладки в каркас.

Выбрать «правильную» солому сродни искусству. Чаще всего у тюков бывает недостаточная плотность. Причём, даже если солома после вязки в тюк и имела достаточную плотность, в результате перевозки, загрузи, погрузки и дальнейшей транспортировки к месту строительства она теряет свою первоначальную плотность. Кроме этого, на качество соломы большое влияние оказывает и сезонность.

Покупка несезонной соломы (зима-весна) требует особого внимания к её качеству. Также необходимо, чтобы солома во время прессования была сухой и не оставалась на поле длительное время.

Отсюда — отсутствие качественной соломы, нестабильность её характеристик как строительного материала оказывает существенное влияние на конечный результат. Т.е. — нельзя поехать на строительный рынок или в магазин и купить тюки с соломой, как мы это делаем при покупке обычного утеплителя.

Поля со злаковыми культурами есть далеко не во всех регионах. При этом, из-за большого объёма, доставка соломенных блоков даже за 100 км может увеличить их себестоимость в несколько раз.

Я решила построить соломенный дом по бескаркасной технологии. Возник вопрос, а где брать тюки с соломой. В Московской области рожь не сеют. А мне хотелось именно ржаной соломы. Стала мониторить Интернет и просто обалдела от цен! Ближайшая солома оказалась в Рязанской области. Какое уж тут бюджетное строительство!

В итоге покупка сломы вылилась в целую эпопею с поиском по знакомым, по Интернету и т.д. Наконец, Марии2012 удалось найти и купить тюки по 65 руб. за 1 штуку. Размер такого блока: 1 метр в длину, 50 см в ширину и 40 см в высоту. Всего на 1 стену дома размером 10х10 м требовалось 70 тюков. На один этаж, без учета окон и дверей – 700 шт. За всеми этими хлопотами Мария2012 успела построить фундамент, установить септик. Уже наступил ноябрь, и только тогда на стройку приехали фуры с тюками.

Чтобы начать строительство осенью, во время затяжных дождей, пришлось ловить «окна» с хорошей погодой. Причём, уже после возведения стен выяснилось, что их несущей способности недостаточно, а для усиления потребовалось стягивать уложенные тюки металлическими шпильками, думать, как подгонять тюки друг к другу, как скреплять и т.д.

Всё это – потеря времени, дополнительные расходы и, как вариант, — получение непредсказуемого результата в будущем.

Строя такой дом сейчас, я бы выбрала технологию с заполнением деревянного каркаса соломой. Т.к. жестокости соломы не хватило, нам пришлось укреплять перекрытие по углам и по центру бревнами. Правильно говорят – при строительстве умножайте сроки и смету на два. У нас умножилось на 3!

И это лишь один из множества «подводных камней», препятствующих широкому распространению этого материала в среде застройщиков. Причём, рентабельность использования этого материла следует рассчитывать точно так же, как и выгоду от утепления дома тем или иным материалом, но нужно добавить ряд тонкостей, присущих работе именно с соломой.

Я построил дом. Двойной каркас из бруса 10х10 см заполнен соломенными блоками в 50 см. Дом пока стоит без отделки. Снаружи стены оштукатурены. Включил зимой отопление и выключил его через неделю. Причина – я фактически отапливаю улицу, т.к. стены полностью продуваются.

Именно продуваемость стен/кладки во многом влияет на теплотехнические характеристики дома (как построенного из соломы, так и обычного, сложенного из мелкоштучных материалов). Соломенные блоки могут дать усадку – образуется щель. Может потрескаться наружная глино-песчаная штукатурка. В этом случае стена также будет продуваться. Придётся думать, как это устранить, какие использовать материалы и технологии, как это всё будет сочетаться друг с другом, заниматься экспериментами и т.д. Так как солома боится переувлажнения, требуется надёжная гидроизоляция от капиллярного подсоса влаги из фундамента. Недопустимы протечки в верхней части стены, иначе вода может попасть в солому. Также необходимы увеличенные свесы кровли, что позволит «увести» дождь как можно дальше от стен и избежать их переувлажнения. Увеличенные свесы требуют особого внимания к стропильной системе. Т.е. материал тянет за собой целую цепочку дополнительных расходов и усложнения конструкции дома.

Исходя из этого, нужно заранее продумать все шаги, тщательно рассчитать смету. Только после этого можно понять, а потяните ли вы финансово строительство далеко не бюджетного соломенного дома. Поэтому, пока нет гарантий, что соломенный дом выдержит условия эксплуатации в суровом климате нашей страны с частыми переходами через 0, и качественного материала в широком доступе, строительство соломенных домов — удел энтузиастов этого направления.

Подведение итогов

Люди, задумавшие построить дом из т.н. натуральных, необычных и нестандартных материалов, должны понимать, чего они хотят на самом деле. Довлеет ли над ними влияние моды, или это осознанный выбор. Наш портал уже подробно рассказывал, стоит ли строить дома из дров по технологии Cordwood, и как сделать деревянную кровлю.

Если рассматривать чисто экономический аспект, то можно сказать, что технология строительства из необычных материалов, требующих большого объёма ручного кропотливого труда или привлечения высококвалифицированных специалистов, не может быть дешёвой. Необходимо время, специфические знания, практический опыт. Малораспространённость материала, необходимость поиска качественного продукта, отвечающего заявленным требованиям, приводит к увеличению его цены и сметы на строительство. Но в итоге вы получаете по-настоящему уникальный, сделанный под себя дом, а не типовое решение.

С глиной и соломой я познакомился около 10 лет назад. Дом хотелось не такой, как у всех. Нужно было уйти от стандартной бетонной коробки. Сначала думал о самане, но климат неподходящий. Стал искать материал для натурального дома, с т.н. благотворным влиянием. Причём, для меня также была важна и архитектурная составляющая. Солома прекрасно сочетается с ручной глиняной штукатуркой. Это натурально и биопозитивно на все 100%. Лепишь так, как хочешь. Трудоёмко? Да, но ведь делаешь это для себя!

Поэтому, в заключение статьи, можем сказать, что не всё определяется ценой и итоговой сметой на строительство дома. Только изучив всю необходимую информацию, можно сделать осознанный выбор.

Добрый день, дорогой читатель! Буквально вчера вернулся из Казахстана и решил поделиться с тобой интересной информацией о строительстве тёплого и дешёвого дома. В чём связь между поездкой в Казахстан и тёплыми домами? Рассказываю по порядку.

Я был на производстве в посёлке городского типа Карабалык, что недалеко от границы с РФ. И для меня было открытием, что многие местные жители строят дома из арболитовых блоков. В Челябинской области домов такого типа днём с огнём не сыщешь, а тут почти каждый второй выполнен из данного строительного материала. И я решил погрузиться в тему и поведать вам, почему возведение индивидуального жилого дома из арболита выгодно и надёжно.

Арболит? Что это?

Арболит (от фр. arbre «дерево») — лёгкий бетон на основе цементного вяжущего материала, органических заполнителей (до 80—90 % объёма) и химических добавок. Также известен как древобетон . Определение честно украдено с просторов Википедии.

На самом деле арболит прошёл все технические испытания и был стандартизирован ещё в 60-х годах. На территории СССР работало несколько десятков крупных заводов по производству арболитовых плит. Строительство домов и объектов промышленного назначения из арболита велось на всей территории центральной части России, Сибири, несколько строений было построено даже в Антарктиде (. ). Большинство этих домов хорошо функционирует и радует своих жильцов теплом по сегодняшний день. Надо отметить, что во времена Советского Союза арболит производился не в виде блоков, а в виде плит, по типу бетонных.

Но с приходом 90-х и частного строительства, собственники предъявляли совершенно другие требования к арболиту. Он должен быть экономичным, а также удобным для транспортировки и строительства. Так началось производство арболита в виде полнотелых блоков с размерами, удобными для кладки и перевязки стен, а также лёгкими по весу. Несмотря на изменения размеров, все его качественные показатели не изменились.

В чём крутость арболита?

Дом из арболитовых блоков имеет следующие преимущества:

- Экологичность . Блок из арболита является экологически безопасным строительным материалом на основе природных компонентов. Безвреден человеку и окружающей среде.

- Низкая теплопроводность . Арболитовый блок является одним из самых тёплых строительных материалов. Стена, построенная из арболита, толщиной всего 30 см равно по показателю теплопроводности стене из кирпича толщиной в 1 метр.

- Не гниёт . Арболит не подвержен гниению и ни один плесневый грибок ему не страшен. Также обладает хорошей воздухопроницаемостью, соответственно, в таком доме не бывает сырости.

- Не горит . Блок из арболита относится к трудногорючим строительным материалом.

- Прочность . Арболитовые блоки обладают высокими прочностными показателями. Из него легко можно строить трёхэтажные дома с плитами из перекрытий.

- Хорошая звукоизоляция . Кладёт на обе лопатки и кирпич и древесину по данному показателю.

- Пластичность . В случае возникновения предельных нагрузок, арболитовые блоки не ломаются, а обратимо деформируются с возможностью восстановления первоначальной формы после снятия нагрузки.

- Лёгкий вес . Легко укладывать и дёшево перевозить. 1 куб арболита в 3 раза легче кирпича и 1,5 раза легче керамзитобетона.

- Лёгкие фундаменты . Для арболита нужен мелкозаглублённый ленточный фундамент шириной всего 30 см, что прилично экономит деньги будущего владельца.

- Лёгкость обработки при стройке и дальнейшей эксплуатации . В арболитовый блок можно легко вбивать гвозди, ввинчивать саморезы и вешать крючки, как на деревянную стену. Арболит свободно поддаётся сверлению, рубке и пилению. Штукатурку также можно наносить прямо на блоки без дополнительного армирования.

В зависимости от дислокации, компоненты могут отличаться, но на территории России и Казахстана арболитовые блоки изготавливаются путём смешения двух материалов:

- древесной щепы

- цемента

- минерализаторы – хлорид кальция, сульфат алюминия, гашеная известь, это безвредные хим. добавки для нейтрализации сахаров в древесине, предотвращающие гниение.

Повторюсь, катаясь по Челябинской области, я практически не видел домов, построенных с использованием арболитовых блоков. Видимо, граждане у нас предпочитают иные строительные материалы. :)

В интернете, правда, нашёл пару небольших компаний, которые уже много лет производят арболит на вибропрессах «Рифей», но его доля на рынке пока незначительная.

На что обратить внимание при покупке арболитового блока?

Для тех, кто всё же заинтересовался этим универсальным бетонным изделием, я расскажу, как выбрать долговечный арболитовый блок.

Итак, на что обращаем внимание:

- Цвет . При производстве подобных блоков, лучше всего себя показал цемент марки М500. Так что бетонное изделие, изготовленное с применением этой марки будет иметь более светлый оттенок. Если же применялся цемент низкого качества, то блок будет темнее.

- Геометрия блока . Обратите внимание на параллельность сторон, ведь от этого будет зависеть кладка. Абсолютно ровная поверхность говорит о том, что блок, скорее всего, изготовлен с большим количеством опилок (опилкоблок). Сильная шероховатость также должна вас насторожить, это первый сигнал о недостаточном уплотнении. Остановите свой выбор на средних показателях.

- Фракция щепы . Щепа должна иметь продолговатую, прямоугольную форму, резанную вдоль волокон. Квадратная щепа будет «распадаться», что скажется на долговечности изделия. Мелкая щепа не обеспечит должной теплоизоляции. Опять-таки: придерживайтесь золотой середины.

Поэтому лучше всего покупать стройматериалы у проверенных поставщиков с ответственным подходом к производству и качественным оборудованием.

Как заработать на производстве арболита?

Счастливые владельцы крупных вибропрессов марки «Рифей», вроде меня , могут оседлать тему производства арболитовых блоков уже сейчас. Если ваша бетономешка имеет объём от 1000 литров, то вы уже можете начинать вибропрессовать блоки из арболита.

Ещё раз: любой обладатель вибропресса по типу «Рифей-Удар», «Рифей-РАМ» (как обычный, так и тысячный), «Рифей-Буран-2», «Рифей-Полюс» и «Рифей-Прогресс» может приступить к изготовлению арболитовых блоков почти без вложений! На фоне последних новостей о субсидировании строительства ИЖС , на этом можно заработать очень достойные деньги.

До недавнего времени, я не рассматривал расширение производства, но сейчас моё мнение кардинально поменялось. Уж очень впечатлён перспективами использования арболита для строительства! Но, как обычно, решать только вам, главное, успеть занять эту нишу одним из первых.

А на этом всё, надеюсь, что вам понравился сегодняшний выпуск! Не забывайте поставить лайк/дизлайк, чтобы я понял, в правильном ли направлении двигаюсь, а также задавайте свои вопросы в комментариях, я готов к любому конструктивному дискурсу. :)

Из чего я решил сделать самодельный Арболит

Сегодня я расскажу, из чего я делал монолитный арболит.

Перед тем, как отлить окончательный рецепт, который устроил меня по всем параметрам, я сделал несколько вариантов пропорции смеси. Для производства 1 кубометра арболита я использовал:

– Минерализатор : известь негашеную - 100 кг

– Вяжущее: цемент М500 - 200 кг

– Наполнитель : щепу спичкообразную - 1,3 куб.м.

На что стоит обращать внимание при выборе ингредиентов?

Минерализатор

Первое — это правильно подобрать известь. Я ходил по магазинам и понял, что продают в основном гашеную, прореагировавшую известь — так называемую «пушонку», а она мало подходит для изготовления арболита. Нужна известь негашеная, молотая, в виде порошка (так как бывает еще комовая) — это порошок белого цвета, который при погружении в воду сразу начинает ее нагревать. Если воды мало, то вода закипает, а если ее совсем чуть-чуть, то может и «бахнуть» (у меня был такой случай, когда помощники ее гасили). Поэтому нужно помнить, что известь — это достаточно активный реагент.

Каркас моега дома перед заливкой монолитного арболита Каркас для отливки моего дома из арболита Каркас моега дома перед заливкой монолитного арболитаВторой компонент, необходимый для изготовления арболита — это цемент. Я брал цемент марки М500, а не М400 по той причине, что во второй из них добавляют песок (если вы посмотрите на маркировку, то увидите что-то вроде ПЦ 400 Д 20, так вот Д 20 и значит, что в цемент добавлено 20 % песка мелкой фракции).

Известь молотая и мешок цемента М-500 Известь молотая и мешок цемента М-500А мне песок при изготовлении монолитного арболита не нужен, и в цементе М500 он отсутствует. Никакой сложности найти его нет, и в цене в итоге никакой разницы я не увидел, так как если пересчитать, сколько вы реально цемента покупаете, то получается, что оба вида стоят одинаково, только в случае М400 вы зачем-то еще берете и песок.

Наполнитель

Третий ингредиент — щепа. Если вы вглядитесь в мой арболит, то увидите в нем спичкообразную структуру — именно такая форма щепы считается наилучшей.

Стена из арболита Стена из арболитаЩепа вообще может быть разных размеров от разных станков. Есть специальные станки для изготовления щепы — дробилки.

Я шел простым путем — ездил по лесоперерабатывающим предприятиям в округе Санкт-Петербурга и искал, где мне взять такую щепу. Выяснилось, что щепа-стружка из-под рубанка (мелкие плоские квадратики) плохо подходит для моих задач: из нее отливка у меня получилась очень плохая и слоями разъединялась, и я ее сразу отмел на первом же эксперименте.

Щепа из-под рубанка Щепа из-под рубанкаВторая стружка, которую мне удалось найти, и которая оказалась подходящей для моих целей, это щепа от оцилиндровки брёвен. епа из под оцилиндровки

Стружка из под оцилиндровки Стружка из под оцилиндровкиКогда лесоперерабатывающее предприятие делает бревна — такие ровные карандаши, из которых строят дома — образуется полно щепы, и они ее вынуждены утилизировать — например, продают котельным в качестве топлива.

Горы щепы на лесопилке Горы щепы на лесопилкеА если вовремя не успевают, то на производство приходят пожарные и штрафуют, поэтому они с радостью отдают щепу бесплатно, и даже бесплатно грузят ее, лишь бы забрали. Когда я пришел на предприятие на подъезде города Белоостров, это возле Санкт-Петербурга— я оплатил только доставку. Это был другой конец города, и на мой участок доставка мне обошлась 8 тысяч рублей (а был бы я рядом, это было бы тысячи 2-3, наверное). Я заказал 4 машины-мусоровоза (каждая по 27 кубов), это чуть больше 100 кубов на 80 кубометров арболита, которые мне были нужны для строительства моего дома.

Щепа делает материал легким, теплым и гибким, придает ему свойства, схожие с натуральным деревом. Цемент обеспечивает арболиту твердость и прочность камня. А известь нужна, чтобы обработать дерево. Дерево у меня хвойных пород — и желательно использовать именно хвойные (я с лиственными даже не экспериментировал). В них содержатся смолы и сахара, и в основном именно сахара мешают «схватываемости» цементного камня, и арболит не набирает своей прочности. Если вы соедините цемент и щепки, то у вас состав не схватится, и цементный камень и не будет твердым, одним словом будет ерунда. А чтобы состав схватился, нужно обработать его химией, которая вытравит сахара из щепы (разложит их): как раз для этого нужна известь. Когда она попадает на органические соединения, то начинает их выжигать, оставляя только углеродную структуру дерева. А если известь гашеная, то реагировать она соответственно не будет — и это очень важный момент.

Помимо извести в промышленности можно использовать (если вам удастся раздобыть) сернокислый алюминий. Его нужно совсем немножко по сравнению с известью: вместо 100 кг на кубометр арболита понадобится примерно 1 или 2 процента от массы цемента (но это не точно, потому что я таким способом сам не делал, поэтому в голове не держу эти цифры).

Вы можете посмотреть процесс изготовления арболита подробнее

Ошибки при изготовлении монолитного арболита

Отдельно я хотел рассказать про ошибки. Не используйте стружку (такие плоские квадратики) - они не дают перевязки между щепками и в итоге не получается достаточной прочности.

Такая щепа-квадратики из-под рубанка не подходит для изготовления арболита Такая щепа-квадратики из-под рубанка не подходит для изготовления арболитаОпилки нельзя использовать тоже: их много, у них слишком большая общая суммарная площадь поверхности, они берут на себя слишком много цемента, и в итоге получается просто рыхлый материал. Иногда люди еще добавляют туда песок, и выходит скорее цементно-песчаный раствор с заполнением пор опилками. Это уже производство не арболита, а опилкобетона: твердость выше, хрупкость выше и, самое главное, теплота его хуже в разы, по сравнению с арболитом. Поэтому опилки не используйте. Лично я залил полы в двух комнатах опилкобетоном с добавлением песка и, честно говоря, был разочарован этим материалом. Эксплуатационные свойства опилкобетона по сравнению с арболитом вообще не сопоставимы, арболит лучше. Также хотел отметить в сам арболит песок добавлять не следует, тем самым вы ухудшите свойства арболита.

Региональные варианты замены ингредиентов арболита

Расскажу еще о том, какими другими материалами можно заменить ингредиенты арболита. Если в вашем регионе (а я живу на северо-западе России) вы щепу не найдёте, можете не отчаиваться, есть заменители этой щепы. Например на Урале хвойных деревьев и щепы из под оцилиндровки нет. Тогда вы можете использовать рогоз, камыш и другие подобные растительные материалы, которые используются для производства арболита. В Европе нет хвойных лесов, и там дома строят из арболита на основе растений, который называется hempcrete. Я пересмотрел очень много французского видео о том, как они работают с арболитом на основе рогоза и камыша и получают сопоставимую прочность, поэтому можно смело использовать данные заменители, но предварительно сделав пробные отливки, проверяя их на прочность, чтобы нужным образом откорректировать водоцементное соотношение, попробовать разную фракцию сечки этих растительных материалов и вяжущее соотношение (извести поменьше, цемента побольше или наоборот и так далее).

Чем заменить известь? Выше я уже говорил про сернокислый алюминий. Помимо прочего ещё есть другие вещества на основе минерализаторов. Известь также можно раздобыть бесплатно (но с пропорциями смеси нужно будет опять-таки поэкспериментировать). В любом городе нашей страны есть ацетиленовое производство или по крайней мере было.

Отходы ацетиленового производства - известь Отходы ацетиленового производства - известьПри изготовлении ацетилена используется карбид: его смачивают и получают ацетилен, а в виде отхода известь. Что это за отход, и как он выглядит? Например, в Колпино, где изготавливают технические газы когда-то было ацетиленовое производство, и там я увидел поле, целиком покрытое известью почти до горизонта — такая намывная бело-синяя масса. Известь эта уже в виде водного раствора, она очень активная, очень мелкая, но конечно, уже прореагировавшая. Но в тоже время за счет своей мелкой дисперсии она активная и ее можно использовать вместо негашеной. Один человек в Сибири, на Алтае — Виктор — экспериментировал с этими залежами ила от ацетилена, который является известью, и у него были хорошие результаты. Мне же оказалось далеко и не столь выгодно везти к себе на участок известь от ацетиленового производства, и я посчитал правильнее взять покупную негашеную известь. Но если вы находитесь рядом, возможно вам будет выгоднее вывезти эти бесплатные отходы и использовать их в качестве минерализатора при изготовлении арболита. Главное, чтобы разрешили загнать технику, нагрузить и вывезти.

Подведем итоги

Итак, монолитный арболит — надежный, долговечный, теплый, прочный и легкий материал для строительства. Его посильно произвести самостоятельно. Он не требует больших вложений, удобен при работе и в дальнейшем использовании. Главное, иметь в запасе некоторое время на его производство и правильно выбрать ингредиенты и их соотношение.

Я надеюсь, что достаточно полно и всесторонне освятил тему производства монолитного арболита своими руками и буду рад, если вам понравится моя статья и окажется полезной для строительства вашего загородного дома.

Состав и рецептура изготовления арболитовых блоков, пропорции древесной щепы, цемента и других компонентов

- О материале

- Состав по ГОСТу

- Органические компоненты

- Неорганические компоненты

- Вода

Нынешний всплеск интереса к арболитобетону связан с ростом малоэтажного строительства и поиском недорогих эффективных материалов с безотходной и экологически чистой технологией. По этим позициям арболит приближается к идеалу.

О материале

![]()

Блоки выпускаются в разных регионах разного размера, это связано с обеспечением ограждающих конструкций требуемого нормами сопротивления теплопередаче:

- в центральной части России, где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток, где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители подгоняют размеры блока под нужды регионов для удобства потребителя.

Продукция из арбобетона выпускается разного назначения:

Арболитовые блоки конструкционные предназначаются для строительства жилых домов высотой до 3-х этажей.

![Состав]()

Основные характеристики блоков из арболитобетона:

Подробнее о достоинствах и недостатках материала смотрите в этой статье.

Состав по ГОСТу

О компонентах расскажем подробнее.

Органические компоненты

Наполнители органического происхождения обеспечивают легкость и теплоизоляционные качества арбоблока, они занимает 80-90% объема смеси для формирования арболита.

Любые наполнители не должны быть поражены плесенью или гнилью, зимой не должны содержать льда и снега.Применяется древесная щепа лиственных или хвойных (кроме лиственницы) пород деревьев, строго калиброванная по размеру. ГОСТ разрешает предельный размер щепы 40х10х5 мм, но опытным путем было установлено, что наилучшие блоки получают при использовании щепы игольчатого типа размером 25х10х5 мм.

На промышленных установках по производству арболита устанавливают специальные дробилки для получения щепы нужного размера, на кустарном производстве щепу часто заменяют стружкой большего размера, но результат получается непредсказуемым, такие блоки часто не могут пройти сертификацию.

![]()

Кора и хвоя

Допускается добавлять в арбобетон до 5% хвои или листвы, до 10% коры, но лучше, если этих компонентов не будет.

Рисовая солома, хлопчатник, лен и конопля

Арболит на рисовой соломе, костре льна или конопли, стеблях хлопчатника отличается более низкой маркой по прочности, но лучшим показателем по теплопроводности, из таких камней не рекомендуется строить дома выше одного этажа, но плиты с этим наполнителем применяются для утепления различных конструкций.

Неорганические компоненты

Чтобы уменьшить водопоглощение и исключить возможность гниения древесины внутри блока в условиях повышенной влажности и температуры, наполнители обрабатывают химикатами в количестве 2-4% от объема.

Сернокислый алюминий

Сернокислый алюминий Al2 (SO4) 3 добавляют для увеличения прочностных характеристик, так как он нейтрализует естественные сахара, содержащиеся в древесине, предотвращая тем самым процесс гниения.

Хлористый кальций

Жидкое стекло

Известь гашеная

Известь Ca (OH)2 применяют в виде молочка, в нем наполнитель вымачивают 1-2 дня, затем его высушивают 90 дней на воздухе, регулярно перемешивая.

Воду применяют очищеную от примеси, с температурой +15С, но на деле при производстве арболитовой смеси берут воду из скважин, открытых источников или водопровода.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м 3 готовой продукции:

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.

![]()

Кратко о технологии и рецептуре. Щепа и цемент смешиваются до однородного состава, причем важно, чтобы цемент не осел вниз емкости. Затем смесь затворяют водой с растворенными химическими добавками.

Полученный арбобетон разливают по формам в течение получаса.При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

Полезное видео

Сюжет о составе, пропорциях и изготовлении самостоятельно:

Читайте также: