Что можно сделать из диска по бетону

Вторая жизнь сломанных и использованных дисков от УШМ

Привет всем любителям самоделок! В своей повседневной жизни так или иначе мы пользуемся различными электроинстументами, а в частности УШМ "болгаркой". Это очень универсальный инструмент, так как помимо отрезных дисков, на него можно ставить и шлифовальные. Срок службы таких шлифовальных дисков довольно маленький, стираются они очень быстро, но быстрее всего стирается их крайняя часть, а шлифовать или зачищать как раз таки ей удобнее всего. Поэтому после того, как стерлась крайняя часть диска, не спешите его выбрасывать. Данному диску можно дать вторую, а то и третью жизнь.

Восстановление шлифовального диска для УШМ

Как видим на фото выше, край диска сильно изношен и качество шлифовки ухудшилось и что бы его восстановить нужно взять электрическое точило и одновременно запустив точило и диск сточить изношенную часть.

Такую процедуру, на одном диске, можно выполнять до двух раз, проверено лично. После этого качество шлифовки увеличивается.

Но если же у шлифовального диска отлетели лепестки, как на фото ниже, то тоже выкидывать такой диск не стоит.

Первым делом нужно самостоятельно отделить от диска все остальные лепестки и зачистить основание.

Далее берем обычный кусок наждачной бумаги (ВНИМАНИЕ! Не берите наждачку на бумажной основе, только на тряпочной, так как бумажная не выдерживает большие обороты), прикладываем диск, обводим и вырезаем ножницами.

После этого в середине делаем отверстие, прикладываем наждачный круг к шлифовальному диску и ставим на УШМ.

После этого можно совершенно спокойно зачищать необходимые детали и по качеству он не будет уступать обычному шлифовальному диску.

Изготовление шлифовальных дисков для бор машинки

Так же помимо УШМ мы довольно часто пользуемся бормашинкой с маленькими отрезными дисками, но качество у таких маленьких дисков очень плохое, они ломаются даже от малейшего удара, поэтому можно сделать такие маленькие диски из сломанного большого. Просто прикладываем маленький диск, обводим, вырезаем ножницами по металлу, делаем отверстие в центре и можно пользоваться.

Из одного сломанного диска может получиться до 10 шт маленьких, в зависимости от размера и по качеству и прочности они будут намного лучше. Такими дисками можно отпиливать довольно толстый металл и стираться они будут меньше.

Вторая жизнь для старого алмазного диска

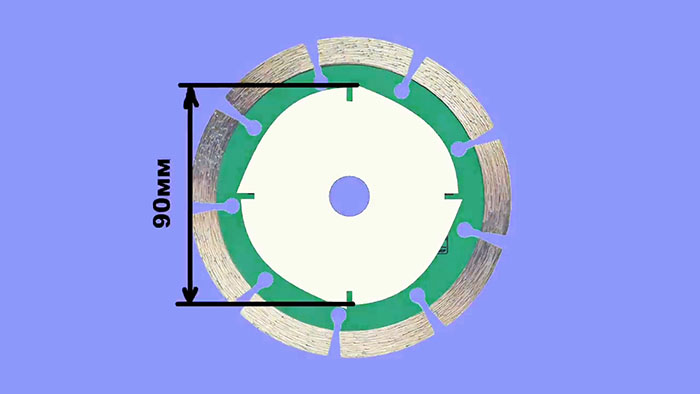

Изношенный алмазный диск по бетону или плитке можно переделать на универсальный инструмент, способный пилить оргстекло, ламинат, доску, фанеру, гипсокартон и прочие материалы. Полученный в результате отрезной круг является безопасным, что отличает его от пильных дисков с твердыми напайками. Для переделки потребуется только болгарка и дрель.

Материалы:

- стертый алмазный диск;

- канцелярский клей;

- трафарет для обрезки формы диска.

Переделка диска

Чтобы переточенный старый диск не имел биения, нужно нанести точный контур для обточки. Если не соблюсти симметрию, то возникнет разбалансировка, и в дальнейшем болгарку будет подбрасывать. Оптимально распечатать трафарет с очертаниями универсального диска, и проводить обточку старого круга по нему.

Далее болгаркой с отрезным кругом срезаются выступающие части диска. Остатки металла нужно сточить обдирочным диском, дойдя до краев трафарета. Поскольку металл не закаленный, то все режется легко и быстро.

После придания формы нужно просверлить на диске демпферные отверстия по надрезам трафарета. Достаточно использования сверла 6-8 мм. Далее нужно подрезать диск до отверстий, получив тем самым 4 зуба. Зарезаться лучше под небольшим положительным углом, чтобы образованные зубья смогли в дальнейшем быстро вгрызаться в материалы.

Чтобы пильный диск не зажимался, нужно провести разводку его зубьев. Если планируется работать только с деревом, то разводить стоит больше. Оптимально, если ширина получаемого реза на 4 мм шире сечения диска.

Далее нужно заточить зубья. Идеальным будет угол 3-6 градусов, как у пил для поперечного пиления. В таком случае кромка будет более устойчивой к твердым материалам и не сотрется за пару минут. Если нужно распускать доски вдоль, то угол стоит увеличить до 15-25 градусов.

Прелесть полученного универсального диска в том, что его зубья хоть и не удерживают заточку долго, зато они не вылетают. Если нужно подпилить доску в труднодоступном месте, то инструмент подойдет идеально. Диск даже может делать выборку в дереве. Его зубья быстро подтачиваются, а если поставить круг в обратном направлении и пилить на себя, то болгарка почти не прыгает. Это хорошая альтернатива покупному инструменту для решения мелких бытовых задач.

Пилим оргстекло:

Пилим и обрабатываем дерево:

ДСП и многослойная водостойкая фанера:

Смотрите видео

Самодельный пильный диск по дереву для болгарки

Если у Вас лишние пальцы- дерзайте!

У меня сосед так стал инвалидом.

Кому надоело жить с целыми конечностями, тот повторит это поделие.

Охрана Труда aytmoqda:Лично соседу по даче, отрезанную болгаркой пятку приматывал рубашкой,вез в сопровождении гайцев в травму.Сног до головы в крови ,адреналину хапнул в избытке.Каким местом автор думал когда статью писал не сложно догадаться.Хотите стать инвалидом дерзайте.

maga beck aytmoqda:Неужели в стране столько дебилов.

Опасная идея aytmoqda:Пилить болгаркой дерево нельзя, особенно с помощью дисков по дереву, знаю несколько человек которые получили серьёзные травмы.У самого один раз на болгарке разлетелся диск по металлу которым подрезал рейку в труднодоступном для лобзика месте, пальцам хоть и были в перчатках досталось хорошо. Я считаю советы пилить дерево болгаркой самые глупые и опасные.

Плодим инвалидов aytmoqda:Статью написал идиот, инвалидов плодить,ни в коем случае не занимайтесь распиловкой дерева болгаркой.Ни тонких ни тонких досок.Если решитесь,заранее звоните в скорую , и соберите комплект для больничной палаты.Тапки не берите,они безногим не нужны.Заранее тренируйтесь писать левой рукой или ртом.Не факт что останется левая рука.

а баллансировать это как? aytmoqda: Julio Pedalez aytmoqda:Запретите уже переделывать болгарки во что-то другое.

инвалиды те кто пренебрёг aytmoqda:ребят,почти все травмы из за нарушения элементарных требований безопасности,я как сварщик могу сказать что метал пилить поопасней будет чем дерево,и дисков перекрошил если не сотню то около того,ни одной травмы пока не получил,на ушм есть ручка и защита,когда режете держите так как будто сейчас прикусит и стойте так как будто полетит в разные стороны,работаю кстати с деформированным металом толщиной от 4мм до 10мм убирая поврежденный элемент для вставки нового,я в том плане что не арматуру режу.(ремонтирую стрелы автокранов)и до сих пор целый и невредимый.

Кто пренебрёг aytmoqda:Хоть один адекватный, остальные либо безрукие, либо тупо ссаные)

Прохожий aytmoqda:Да это программа правительства, размещать в сети правдоподобные статьи чтобы мужики до пенсии не доживали!

иван aytmoqda:автор дебил эксперементировать подобное на болгарке с ее оборотами может только человек с тремя головами но ни в одной не мозгов

Дмитрий aytmoqda: Не нужный диск aytmoqda:А зачем это извращение что жить надоело

Бред aytmoqda: Хорошо,но очень опасно. aytmoqda:Задумка конечно очень хорошая,экономия на покупке дисковой пилы,но травмоопасность превыше всего, За рац.предложение плюс, за выкладку в соц.сети это минус.

Лилия aytmoqda: ВОЛОДЯ. aytmoqda: дланьчело aytmoqda:У покупного диска если он не китайский ноунейм ничего не заклинивает, он просто проскальзывает в пазу

Андрей aytmoqda:Есть заводские такие, только цепь там жестко не закреплена.

Александр aytmoqda: Аффтору! aytmoqda: он aytmoqda:идиотизм я таких придурков не видел ишо

Все будет хорошо aytmoqda:Самодельный топорик из алмазного диска по камню

сталь там действительно особенная, очень твёрдая, упругая, а, как известно, далеко не любую марку стали можно довести до такого состояния..

Самодельный топорик aytmoqda: B.Bones aytmoqda:Нормально. Лежат несколько штук. А я-то думал, зачем? Исполню на днях. Один себе, с мясом бороться, а менее удачные раздаю. Топорища только буду делать из толстой фанеры. Так что большое мерси боку.

Сергей aytmoqda:Сталь на диске простая ,не каленая,для диска каленая не нужна ,работает на диске кромка бронзовая с вкраплениями алмаза ,Так что ерунда полная ,работал камнетесом очень долго,знаю что пишу .красиво ,но сталь для топора дрянь

ИГОРЬ aytmoqda: Николай aytmoqda:Он легкий инерция никакая. Но карандаши стругать пойдет)

Дмитрий aytmoqda: Aндрейка aytmoqda:Идея огонь, только надо из циркулярного круга хотя бы делать, на природу сучки порубить пойдёт)

А лучше ножи вырезать aytmoqda:Автор молодец. Идею подкинул. Только не топор,а 4-5 ножей разной длины получились бы. Слышком легкий для топора,отлетит даже от мяса курицы. У меня валяется один такой диск,попрубую ножи вырезать

Сергей aytmoqda: топр aytmoqda: Саня aytmoqda:Согласен,видно по тому как край начал обрубать, к тому же веса нет рубить плохо.

Юрий* aytmoqda: Николай aytmoqda:У меня когда-то был магазинный ширпотребовский прототип такого топорика,сталь там была неплохая,толщиной 5 мм.Но для утяжеления с боков были приклёпаны накладки,что я советовал бы сделать,тем кто решится повторить воссоздать подобную штуку.Саму рабочую кромку можно попытаться закалить.Ну и последнее:ручка выполнена в корне неверно.Линия,проведенная через кончики рабочей кромки лезвия топора,должна проходить как можно ближе к концу топорище(в идеале все три точки должны лежать на одной линии).

Про закаливание данного металла aytmoqda:Я пробовал закалять сталь от алмазного диска по бетону, он в порошок крошится, его наоборот надо после термических воздействий отпуск металла проводить.

Профессиональный скобель из алмазного диска своими руками

В ней Джон, автор YouTube канала «John Heisz - I Build It», повествует об изготовлении очередного инструмента - скобеля, который хотя и не сильно часто применяется в столярном деле, но, тем не менее, бывает просто необходим. Кроме того, он расскажет про очень надежный способ крепления ручек инструмента.

Материалы.

- Древесина твердых пород

- Старый алмазный диск по бетону

- Двухкомпонентная эпоксидная смола

- Наждачная бумага

- Пропитка для дерева

- Толстая медная проволока.

Инструменты, использованные автором.

- Болгарка, отрезной и заточной диски

- Циркулярная пила

- Газовая горелка

- Ленточный шлифовальный станок

- Стамески

- Струбцины

- Плоскогубцы.

Процесс изготовления.

Изготовить скобель достаточно просто из старого, ненужного алмазного диска по бетону, что и демонстрирует нам мастер.

По его собственным словам, он набрасывает форму будущего скобеля по памяти, припоминая форму подобных изделий на фото в интернете, стараясь при этом максимально вписаться в размеры диска.

И начинает он разметку с переднего края ножа, его острия, длина которого составит примерно 5 дюймов. Для маленького скобеля это немало.

Затем отрезным диском Джон спиливает небольшой кусочек стали, чтобы проверить, можно ли её закалить. Это сталь хорошего качества и она будет давать хороший спуск. У автора были проблемы с первым режущим диском: он застревал в разрезе и перегревал металл. Джон заменил его на другой, более новый, и тот работал намного лучше. Дело в том, что сталь большинства подобных дисков уже закалена, и это было бы весьма трудно, если вообще возможно, резать таким инструментом. Конечно, для плазменного резака это не проблема! Однако в этом случае много времени займёт стачивание под заданную форму.

Мастер применяет здесь обычную болгарку, хотя в его арсенале имеется и аккумуляторная. Всё дело в том, что беспроводная машина хороша в тех случаях, когда нужно сделать быстрый разрез или в таких работах, где не нужно прикладывать большое усилие. В противном случае лучше прибегнуть к обычному проводному инструменту. Диски на нём служат дольше и режут быстрее на более высоких оборотах.

После вырезания основной детали, немного дорабатывает сложные места заточным диском. Для работ такого рода лучше иметь запасную шлифовальную машинку с обычным шлифовальным диском, чтобы быстро переключаться с одного на другой.

Разметил будущее лезвие и зафиксировал заготовку струбциной.

Когда базовая форма вырезана, автор размечает и грубо затачивает скос режущего края.

Затем он спиливает под прямым углом, и делает надрезы на краях будущих ручек, цель которых будет объявлена немного позднее.

Первично всю работу по затачиванию лезвия автор намеревался произвести с помощью ручного точильного камня. Но, поскольку в его арсенале имелся ленточный шлифовальный станок, мастер не отказался от его услуг.

Следующий шаг можно было бы и не делать, поскольку автор упоминал, что эта уже закалённая сталь. Кроме того, он не делал ничего такого, что поспособствовало бы её перегреву. Нагрев лезвие до слегка малинового цвета, просто охладил его в воде.

Джон старался не переусердствовать с зачисткой и ограничился лишь удалением ржавчины и окалины, образовавшейся после разогревания стали. Но по желанию можно довести изделие до блеска.

Далее автор вырезает кусок клёна для рукоятей. И тут умелец находит интересное решение, как прикрепить их к лезвию. Он делает прорези, достаточно широкие для того, чтобы туда вошёл хвостовик, прямо на циркулярной пиле. Это гораздо быстрее и проще, чем высверливать эти пазы.

А затем он заполнит открытую часть паза дощечкой такой же толщины.

Далее он выпиливает общую форму рукоятей на токарном станке - они будут широкими на концах и несколько зауженными у основания, так чтобы захват был надёжным.

А теперь причина, по которой Джон вырезал вот эти прорези на концах хвостовика. Самое неожиданное и опасное, что может произойти во время использования скобеля, это когда внезапно с хвостовика соскальзывает ручка. Чтобы предотвратить такое развитие событий, автор загибает концы хвостовика при помощи плоскогубцев, вот таким образом, предварительно как следует разогрев их.

А затем немедленно надевает на них рукоять. Таким образом он прожег для "усов" пазы в ручке. Очаровательное техническое решение, не правда ли?

Со второй ручкой повторяет то же действие.

Обильно промазав пазы эпоксидной смолой, устанавливает ручки на хвостовики, и загоняет в паз подходящую досточку.

После полимеризации эпоксидной смолы, срезает излишки досточки и тщательно шлифует наждачной бумагой.

Первоначально мастер планировал использовать медную трубку для предохранительного кольца, но позднее решил всё же применить медную проволоку, обкрутив её несколько раз вокруг рукояти. Это обычная медная проволока из силового кабеля, с которого предварительно была снята изоляция.

Сделать это оказалось довольно трудно. Следовало бы проделать эту работу ещё до того, как ручку насадили на хвостовик. Тогда можно было бы загнуть проволоку более точно по форме.

После всего Джон покрывает медную спираль плотным слоем эпоксидной смолы, чтобы закрепить её на месте. В завершении автор накладывает пару слоёв льняного масла на рукояти, больше для красоты, чем для функциональности.

День на просушку и финишная обработка.

Конечно же, обязательная пропитка льняным маслом.

Первая апробация на куске мягкого дерева. Отлично режет!

Вот такой инструмент получился у Джона.

Спасибо Джону за подробный мастер класс, а особо за надежный способ крепления ручек!

Всем удачи и хороших инструментов!

Что можно сделать из диска по бетону

Чужой компьютер

Ножи и Чертежи. Самодельные ножи. О ножах

вернуться к странице

Нож из пильного диска своими руками

Изготовление ножа – увлекательный процесс. Вы создаёте фундаментальный инструмент – один из первых когда-либо созданных человеком. Сложная часть процесса – создание клинка. Если у вас под рукой есть кузница и качественная инструментальную сталь, это здорово, но маловероятно. К счастью, есть очень хорошая альтернатива – изготовить своими руками нож из диска циркулярной пилы.

Необходимые материалы и инструменты

В первую очередь понадобится достать само полотно для изготовления клинка.

Старые пильные диски циркулярки изготавливаются из высококачественной стали. Вы можете найти их в изобилии на свопах, гаражных распродажах. Большим преимуществом использования старой пилы является отсутствие сложных металлургических работ. Если изготавливать лезвие из диска по бетону, оно уже сразу будет обладать необходимой твёрдостью для удержания остроты и остальными характеристиками качественного ножа.

Для создания холодного оружия потребуется следующий перечень инструментов (будем пользоваться подручными средствами, имеющимися в любом гараже, если у вас есть альтернатива некоторым предметам – используйте её):

- маркер;

- ножницы;

- болгарка;

- ножовка по металлу;

- защитное снаряжение (очки, перчатки);

- шлифовальная машина;

- тиски;

- хомуты;

- ножовка по дереву;

- напильники;

- наждачная бумага;

- плоскогубцы;

- дрель и сверло;

- газовая печь и паяльная лампа;

- зажигалка.

- лезвие пилы;

- бумага или картон для эскиза;

- полотенца (тряпки);

- тушащее масло;

- деревянные заготовки для изготовления рукояти;

- заклёпки;

- эпоксидная смола;

- абразивы для заточки.

Приёмы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

На полуфабрикате не должно быть заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки необходимо обследовать и простучать. Целостный элемент звучит звонко, а бракованный – приглушённо.

При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти нужно сточить под углом 90 градусов.

При вырезании и обработке нельзя допускать перегрева металла. Это ведёт к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная её в ёмкость с холодной водой.

Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошёл процедуру закалки. Заводские пилы рассчитаны на работу с крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Нож из дисковой пилы своими руками – пошаговая инструкция

Чтобы получить желаемое изделие, необходимо следовать технологическому процессу. Самодельный нож из пильного диска, ножовки по дереву или из пилы по металлу прослужат много лет независимо от условий хранения и пользования. Рассмотрим, как сделать нож из металлических деталей фабричного производства, что для этого нужно и на что следует обратить внимание.

Создание макета

На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять, как нож из дисковой пилы будет лежать в руке, и насколько удобно им будет пользоваться. Старайтесь избегать прямых углов, так как они концентрируют на себе большую нагрузку при ударах. Старайтесь не использовать сложные формы, если вы в этом деле новичок. Найти подходящий чертёж сегодня легко с помощью интернета и потом его вырезать, не утруждаясь черчением.

Если у вас или у товарища есть нож желаемой формы и дизайн, можно просто перенести его на картон.

Вырезание и первичная обработка заготовки

С помощью маркера обрисовываем эскиз на стальном круге. Если ваш будущий нож не очень большой, можно сделать из одного круга несколько клинков. Для вырезания можно использовать как болгарку, так и ножовку по металлу. Тут всё зависит от ваших навыков и средств. Зажимаем стальной профиль в тиски и не спеша режем его, отступив несколько миллиметров от линии чертежа, чтобы предотвратить ошибки.

Полученная заготовка будет мало напоминать желаемый нож: линии будут кривыми и грубыми. Поэтому потребуется первичная обработка, которая будет включать в себя выравнивание эскиза по желаемой линии, выпиливание маленьких дополнительных элементов и придачу ему плавной формы. Делать это можно с помощью шлифовальной машинки или обычного напильника, закрепив заготовку в тисках. Можно задать будущий угол заточки лезвия тем же напильником или другим удобным способом.

Придание заготовке окончательной формы

Постепенное стачивание заготовки до намеченной маркером линии делает её уже более похожей на нормальный нож, позволяет увидеть маленькие изъяны и неточности, а также максимально приблизиться к конечной форме. Необходимо использовать разные размеры, зернистости и виды напильников для достижения результата. Чтобы не сточить лишнего, можно ещё приложить картонный эскиз и повторно обвести его. Дальше намеченной линии двигаться не надо.

И также этот этап подразумевает доводку лезвия, не заточку, не полировку, а именно доводку. Делаем это с помощью наждачной бумаги, которая должна удалить грубые следы от напильника. Эту манипуляцию необходимо провести со всем корпусом, убирая заусеницы и неровности.

Сверление хвостовика

При сверлении нужно учитывать будущий размер рукояти и диаметр заклёпок. Вымерять расстояние между ними необходимо согласно чертежу. Подбираем необходимые свёрла (будет проще работать с применением алмазного), кладём заготовку на деревянный брусок и проделываем отверстия. Видно, что на клинке появились небольшие выступы, их аккуратно выравниваем наждаком.

Формирование режущей кромки

Наносим маркером линию вдоль будущей режущей кромки лезвия. Затем, используя сверло такой же толщины, что и лезвие, делаем отметку точно посередине линии лезвия. Эта отметка будет удобной при обработке напильником режущей кромки, чтобы не сделать её с неровным наклоном.

Для формирования режущей кромки применяем напильник с крупной насечкой, переходя от кромки к обуху. После того как режущая кромка будет нормально выточена, проходим наждачной бумагой по всей площади лезвия.

Готовое лезвие

Мы получаем готовое лезвие, только оно ещё не обладает достаточной остротой, так как она будет задаваться уже после закалки, перед полировкой.

Закаливание и отпуск

Закаливание предаст металлу дополнительную твёрдость, а отпуск гибкость, такой клинок будет ничем не хуже заводского.

Подключите самую крупную конфорку на газовой плите на максимум. Этого не хватит, чтобы разогреть лезвие до 800 градусов по Цельсию, потому вдобавок применяйте паяльную лампу. Подобный разогрев размагнитит деталь. Имейте в виду, что температура закалки разная для различных видов стали.

Вслед за тем, как деталь прогреется до такой степени, что магнит перестанет к ней липнуть, подержите её в огне ещё минуту, чтобы удостовериться, что она прогрелась ровно. Обмакните деталь в подсолнечное масло, подогретое до 55⁰С, на 60 секунд.

Оботрите масло с лезвия и поместите его на один час в духовой шкаф, прогретый до 275⁰С. Деталь в процессе станет тёмной, но наждачная бумага с зернистостью 120 легко справится с этим.

Используйте все меры предосторожности: плотные перчатки, длинный держатель, очки и соблюдайте дистанцию.

Выпиливание заготовки рукояти и подготовка к склеиванию

Используя лезвие в качестве образца, наносим очертание рукоятки на деревянном бруске. Рукоять изготавливайте из любого подручного дерева, но ольха обладает большей плотностью и практически не впитывает влагу и запахи. Выпиливаем 2 симметричные части толщиной около 0,6 см.

Теперь накладываем их на хвостик для примерки. Чтобы заготовки хорошо прилегали к хвостовику, после проклейки эпоксидной смолой при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей делаем максимально плоской. Так точно не будет пробелов после склеивания.

На этом месте определяемся с формой рукояти и наносим её примерные очертания. Затем снова переносим очертания хвостовика на деревянную часть рукояти. Выпиливаем лобзиком форму на одной из частей и затем, приложив её к другой, переносим контур на вторую. Это позволит получить одинаковые части.

Формирование верхней части рукояти

Придётся хорошо поработать наждачной бумагой и напильником, чтобы придать более точную форму рукоятке. Желательно полностью завершить верхний контур, потому что после склеивания с ним будет сложно работать и к тому же можно поцарапать лезвие. Поэтому добиваемся окончательной формы, шлифуем её и только потом переходим к следующему шагу.

Сверлим в заготовках одно отверстие под заклёпки, заранее учтя их диаметр, и вставляем в него сверло соответствующего диаметра, чтобы избежать ошибок во время проделывание второго отверстия.

Изготовление клёпок

Можно купить заклёпки, чтобы не заморачиваться. Но мы же решили изготавливать нож своими руками, а это его составляющая часть, и её мы также сделаем сами. Тут нет ничего сложного. Вырезаем стальной стержень необходимого диаметра, оставляя на 5 миллиметров больше ширины рукояти. Таких заклёпок надо две, желательно, чтобы они были нержавеющими.

Придание рукояти нужной формы

Теперь склеиваем наши половинки, предварительно обработав поверхности ацетоном. Лезвие закрываем тряпкой или бумагой, чтобы не вымазать его. Вставляем стержни так, чтобы все отверстия совпадали, выравниваем две половинки и зажимаем их специальными хомутами или тисками, оставляем сохнуть согласно инструкции.

После того как они склеились, остаётся только предать рукояти необходимую форму. Сначала стачиваем заклёпки до уровня рукоятки, затем работаем напильником и наждачной бумагой.

Шлифование и лакирование рукояти ножа

После того как ручка получила очертания будущего изделия, переходим к окончательной её шлифовке. Начиная с большой зернистости и заканчивая очень мелкой, шлифуем до тех пор, пока изделие не станет гладким и блестящим.

Уже готовую рукоять протираем ацетоном и покрываем лаком. После того как высох первый слой, наносим второй. Количество слоёв – 3-5. Лак тоже полируем наждачной бумагой с мелким зерном.

Заточка клинка

Осталось только придать уже сформированной режущей кромке бритвенную остроту, и нож можно считать готовым. Всё делаем по стандартной схеме: на глаз выставляем необходимый уровень заточки, чтобы лезвие не было слишком тонким (будет быстро тупиться), и слишком толстым (будет плохо резать). Точим от острия к обуху, начиная с крупной зернистости и заканчивая мелкой. Последний шаг – полировка очень мелким зерном и войлочным кругом или джинсой.

Если вы проделали все шаги правильно, вкладывая в работу душу, то получите качественный нож, изготовленный своими руками.

Что можно сделать из диска по бетону

Возникла у меня как-то идея самостоятельного изготовления ножа полностью, т.е. не из обломка кухонного а полностью. Поскольку я этим не занимался ранее, то заготовок из клапанов или полотна мехпилы у меня не было, решил использовать то что нашел в хозяйстве. Тем более я задавался целью не холодное оружие изготавливать, а потренировать рученки.

Итак в гараже нашел старые, сточенные алмазные диски на болгарку по камню. Я пережил уже не одну стройку и у меня их было несколько, я с них делал ножи на измельчитель травы, металл там как мне сразу показалось, хороший.

Полученную заготовку немного обточил на наждаке, а потом попытался отполировать наждачной бумагой (при помощи насадки на дрель)

Ручку решил делать наборную, для этого нужно приварил к лезвию прут с резьбой

Ручку набирал из того что нашел: кусочки кожи от старого ремня, и пару деревянных брусочков. Все это при укладывании промазал клеем.

Отсекаем все лишнее и доводим до «товарного» вида

В результате рукоблудия получился небольшой нож для домашнего хозяйства. Это была моя первая попытка сделать самостоятельно нож. Таких попыток здесь описано сотню, я больше хотел показать что можно сделать из остатков диска.

Из того кусочка который на этом фото самый верхний, я вырезал самодельный матательный нож.

Сейчас, я в нем, для лучшей развесовки сделал дырки побольше и заполировал лучше. Если приловчиться, то можно довольно сносно метать его, да и колбаску приходилось им подрезать.

А из совсем маленьких остатков от диска сделал себе вот такую игрушку.

Это штуковина лежит у меня в портмоне, между двух старых банковских карт.

Читайте также: