Цементное покрытие колонн с крупным агрегатом

Декоры фасадные.

Большая классификация методов производства

Если попытаться купить фасадный декор, легко запутаться. Технологии похожие, но разные. Производители используют свои названия, за которыми трудно понять, что же именно предлагается.

Мы долго разбирались с декорами, вертели в руках, проверяли информацию, встречались с производителями, применяли в проектах, наблюдали за монтажом и эксплуатацией. Настало время систематизировать знания и опыт.

Это проверенная и обновляемая классификация способов производства декоров и их существенных преимуществ и недостатков. Если у вас есть более точные или дополнительные сведения, пожалуйста, напишите нам.

Классификация

Типизировать декоры одним способом недостаточно, а многомерная сравнительная таблица мало что объясняет. Поэтому составим несколько простых группировок, которые научат понимать различия, а затем рассмотрим каждую технологию отдельно.

Форма декора

Длинные профили

Карнизы, наличники, пилястры, колонны.Радиусные элементы

Арки, ротонды, криволинейные перила и парапеты.Малые отдельные

Консоли, балясины, боссажи, замковые камни.Штучные сложные

Гербы, панно, скульптуры, маскароны.Тип формы влияет на оптимальный выбор технологии производства. Некоторые способы ограничены в типах форм. Также важен размер декора. Для крупных зданий часто требуются огромные элементы.

Метод производства

Напыление

(торкретирование, протяжка)Акриловые, цементно-штукатурные.

Литье в форму

Разнообразные бетоны, ППУ.Вытачивание из заготовок

ППС-заготовки, веролит, дерево, камень.Наклеивание послойно

Стеклопластиковые.Полусухое прессование

Керамика, каст-стоун.Сгибание и чеканка

Металлические.Вибролитье — при использовании жидкой смеси. Литьевую форму устанавливают на вибростол, чтобы из смеси вышли пузырьки воздуха.

Вибропрессование (виброуплотнение, трамбовка) — при использовании полусухой смеси. Смесь внутри формы утрамбовывают пневмомолотком. Технология стала возможной благодаря использованию пластификаторов улучшающих подвижность смеси.

По степени нагрузки

Эксплуатируемый декор

Балюстрады, перила, дверные порталы.Неэксплуатируемый

Обрамления окон, карнизы на высоте.Декор в проходных зонах, вокруг входной двери, на лестнице, на террасе целесообразно делать прочным. Его придется чаще мыть и он будет испытывать случайные интенсивные нагрузки. В других местах, для экономии, целесообразно использовать более дешевые декоры. Однако нужно помнить, что на декоре может скапливаться снег и вода, бить град.

Вес декора

Сверхлегкие

1-3 кг/п.м карниза.Легкие

3-10 кг/п.м карниза.Тяжелые

10-100 кг/п.м карниза.Вес и требуемый объем материала становится особенно важным фактором по мере роста габаритов изделий. Тяжелые декоры больших размеров требуют механизации, прочных оснований и фундамента. Вес изделия зависит от веса материала и от конструкции.

Только «сверхлегкие» декоры можно крепить без механического крепления, на клей. «Легкие» декоры предполагают комбинированное крепление. А «тяжелые» предъявляют высокие требования к основанию и крепежу.

Толщина конструктивного слоя

Полнотелые

Толстостенные

Тонкостенные

Толщина слоя, формирующего элемент, напрямую не определяет ни прочность, ни вес. Однако помнить о ней нужно, чтобы было понятно, как крепить декор.

Точность форм

Одни способы производства позволяют получить идеально четкие размеры, поверхности и грани, другие дают переменный результат. Неточности геометрических размеров на практике встречаются часто и мешают стыковке элементов, особенно в случае с готовым декоративным покрытием.

Вид связующего

На цементах

Архитектурный камень, стеклофибробетон.На смолах

Полимербетон, акриловые покрытия, стеклопластик.Связующее или вяжущее, это вещество, которое схватывает и удерживает все компоненты вместе в результате химической реакции. Связующее и его количество влияет на прочность, упругость, гигроскопичность, долговечность. Цементы бывают разных марок. Еще больше видов синтетических полимерных смол. Цементы дешевле полимеров. Несмотря на разнообразие вяжущих веществ в рамках группы изделия обладают схожими качествами. Полимеры меньше впитывают воду и более эластичны, но пересыхают на солнце и становятся хрупкими в мороз. Цементы более инертны и тверды, но подвержены намоканию и менее эластичны.

Готовность поверхности

Готовый декоративный слой

Под покраску

Даже в полнотелых изделиях декоративный слой может быть лишь тонким слоем на поверхности, такие изделия нужно монтировать очень аккуратно. Если во время монтажа или при эксплуатации шаркнуть по декору, то это черта «вечная». Воссоздать заводскую шероховатость поверхность без спецматериалов невозможно.

Если пигменты распределены по всему объему изделия его можно подгонять (распиливать, стачивать), однако даже такие изделия часто имеют тонкое защитное покрытие.

В простом варианте декоры можно окрашивать. А, например, камень имитируется более сложно с помощью прозрачных присыпок, травления, полировки. Камни малой плотности (песчаники, мрамор) имеют поверхностное рассеивание света, которое невозможно имитировать тонким декоративным слоем поверх непрозрачных поверхностей. В таких случаях используют толстостенные декоры с содержанием каменной крошки и прозрачного связующего.

Швы между фрагментами лепнины

С явными швами

Камень, имитация камня, металл.Без швов

Остальные виды, шпаклюются на стене.Видимые швы между элементами могут трактоваться положительно. Ведь именно так выглядят исторические здания классической архитектуры с декорами из отдельных камней. Различимость отдельных фрагментов «каменного» декора один из признаков его аристократизма.

Производители предлагают шпаклевки и затирки для маскировки сопряжений и крепежных отверстий на фрагментах декора, сходные по качеству с основным материалом покрытия. Кроме того, декор может окрашиваться, полностью скрывая стыки.

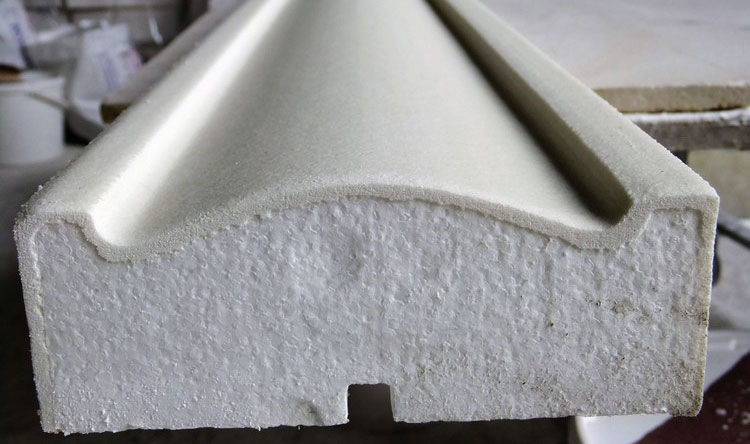

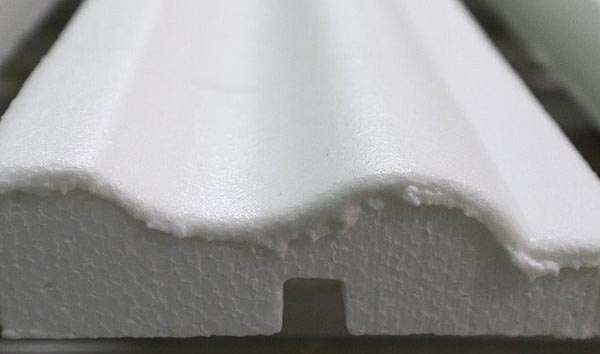

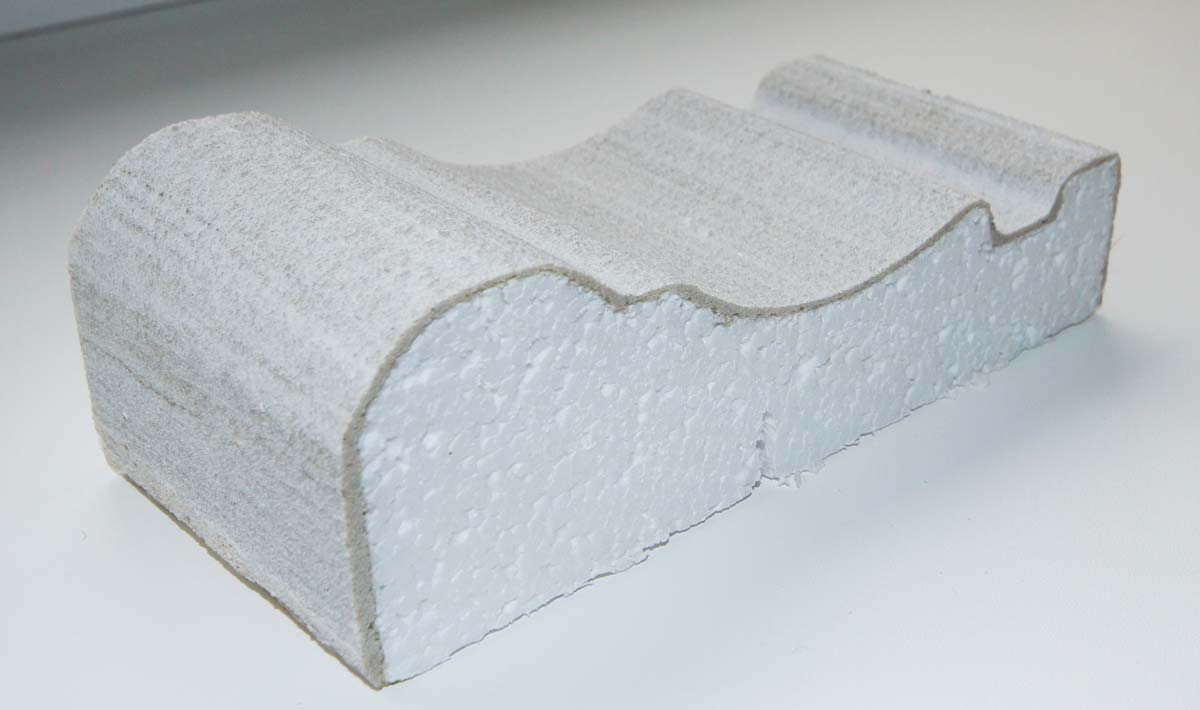

Декоры ППС + неармированное покрытие (EPS, ПСБ, пенопласт, протяжка)

Сверхлегкие декоры, наименее стойкие к механической нагрузке. Могут быть успешно использованы на высоте, например в качестве карнизов и консолей под крышей там, где их нельзя рассмотреть вблизи, нет механических нагрузок и дождя.

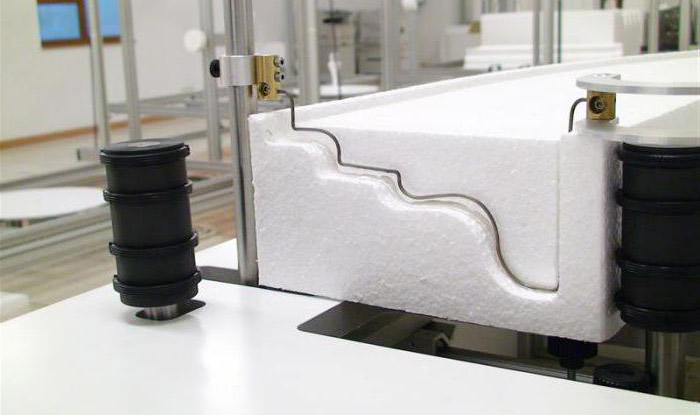

Фрезерованная на ЧПУ или выпиленная горячей струной заготовка из блоков фасадного пенополистирола 15Ф-20Ф.

В этой группе декоров есть несколько видов покрытий:

-

Акриловые (мастичные) (1–6 мм)

Связующее — стирол-акриловая дисперсия. В рамках этой технологии может различаться как толщина покрытия, так и соотношение дорогого акрила и наполнителя. Это существенно влияет на эластичность/хрупкость изделия. Однако гибкие в момент производства, эти покрытия довольно быстро теряют эластичность из-за процесса продолжающейся полимеризации, ускоряющегося при нагреве на солнце. Также акрил становится хрупким при замерзании.

- Наполнитель кварцевый мука имеет бежевый цвет. В декорах такого типа несколько сглаженные грани и углы.

- Наполнитель мраморная мука (кальцит) имеет белый цвет. Такой тип наполнителя позволяет при необходимости шлифовать декоры, делая углы и поверхность четкими.

Цементное покрытие более инертно и меньше повреждается от намокания и замерзания по сравнению с акриловым покрытием. Однако цемент более хрупкий, поэтому требуется более толстый слой и смешивание с полимерными дисперсиями для увеличения эластичности. Также в смесь могут замешивать тонкую стеклофибру для микроармирования.

- Серый портландцемент и кварцевый песок. Серый цемент может быть прочнее.

- Белый портландцемент и мраморный песок. Такой декор легче окрашивать в светлые цвета и можно шлифовать.

Покрытие наносится напылением или протяжкой ППС-заготовки через бадью с раствором и должно полностью, до основания, схватится, особенно на длинных декорах подверженных изгибу при транспортировке и монтаже. Также требуется, чтобы пенополистирол выстоял перед нарезкой (по ГОСТу не менее 14 суток), потому что свежий полимер дает усадку. Пенопласт повышенной плотности лучше держит форму на сгиб при монтаже, и он тверже, что может быть важно при легких механических нагрузках при эксплуатации.

Следует обращать внимание на долю покрытия в объеме изделия. В плоском карнизе это будет существенная доля, а в крупном декоре — малая. Поэтому лучше не изготавливать элементы большого сечения с тонким покрытием, потому что оно не выдержит расширений ППС.

Декоры на ППС с тонким покрытием, нежелательно красить в темный цвет — на солнце тонкий слой покрытия на теплоизоляторе быстрее разрушается от перегрева.

Такой декор грунтуется и красится на фасаде эластичной полимерной краской: акриловой или силиконовой.

Декоры минвата + цементное покрытие

Отличаются от ППС-декоров материалом заготовки и при использовании цементного покрытия не горят, поэтому могут применяться при регламентированном строительстве. Еще одна особенность — паропроницаемость, при условии покрытия силиконовой краской.

Декоры ППС + армированное полимер-цементное покрытие

Сверхлегкие декоры простой формы, которые можно изготовить как в цеху, так и на стройплощадке. Применимы в местах небольших нагрузок, предпочтительно за пределами контактных зон.

Фрезерованная на ЧПУ или выпиленная горячей струной заготовка из блоков фасадного пенополистирола 15Ф-20Ф.

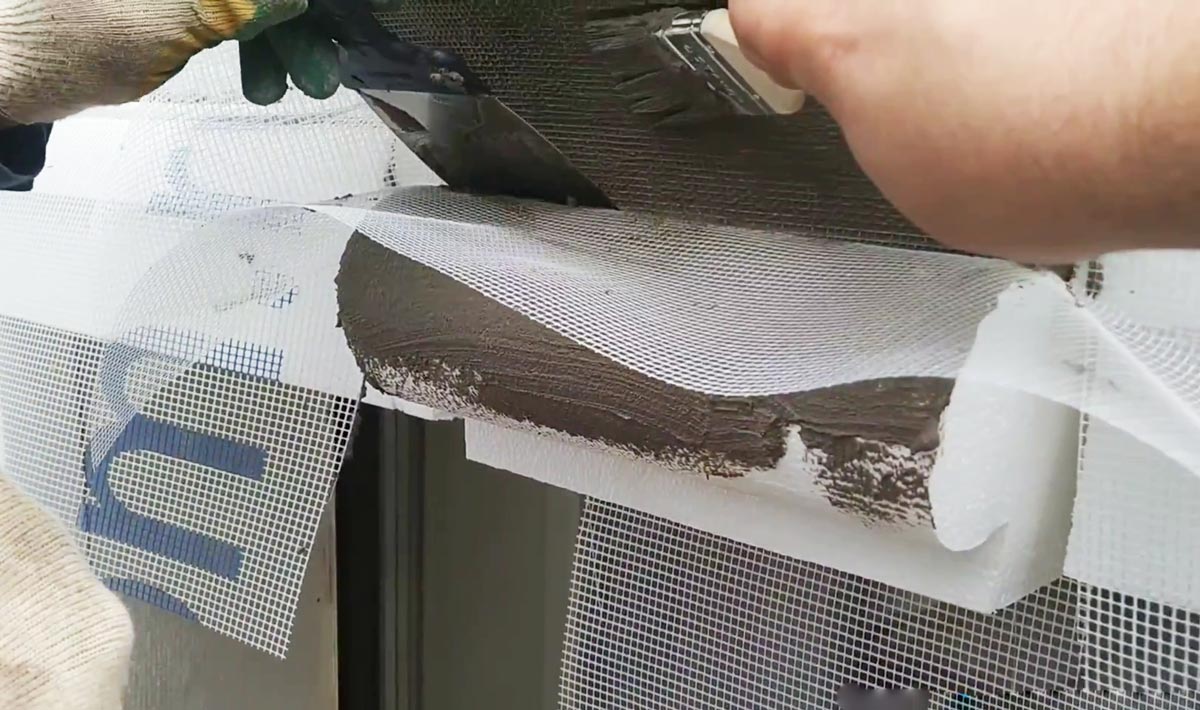

Покрытие — цементно-полимерный состав с армированием щелочестойкой архитектурной или фасадной стеклосеткой. Слой покрытия 4-7 мм. Лучше, когда сетка утапливается в заранее нанесенный слой клеевой смеси, а не разделяет ППС и покрытие (встречаются оба варианта).

Изготовление покрытия в цеху

Изготовление в цеху позволяет выполнять работу аккуратно, обеспечивать правильные условия схватывания покрытия, производить внимательный контроль. У персонала в цеху ежедневный опыт производства. Готовые декоры ускоряют монтаж на фасаде, но есть и недостатки — при соединении элементов образуются стыки, которые нужно заделывать отдельной операцией с использованием архитектурной сетки. В погонажных изделиях по краям могут оставлять выпуски сетки без покрытия, так чтобы его нанесли в местах стыка при монтаже на стену.

Декоры в цеху шлифуют и могут покрывать дополнительными составами для легкости окрашивания или придания фактуры.

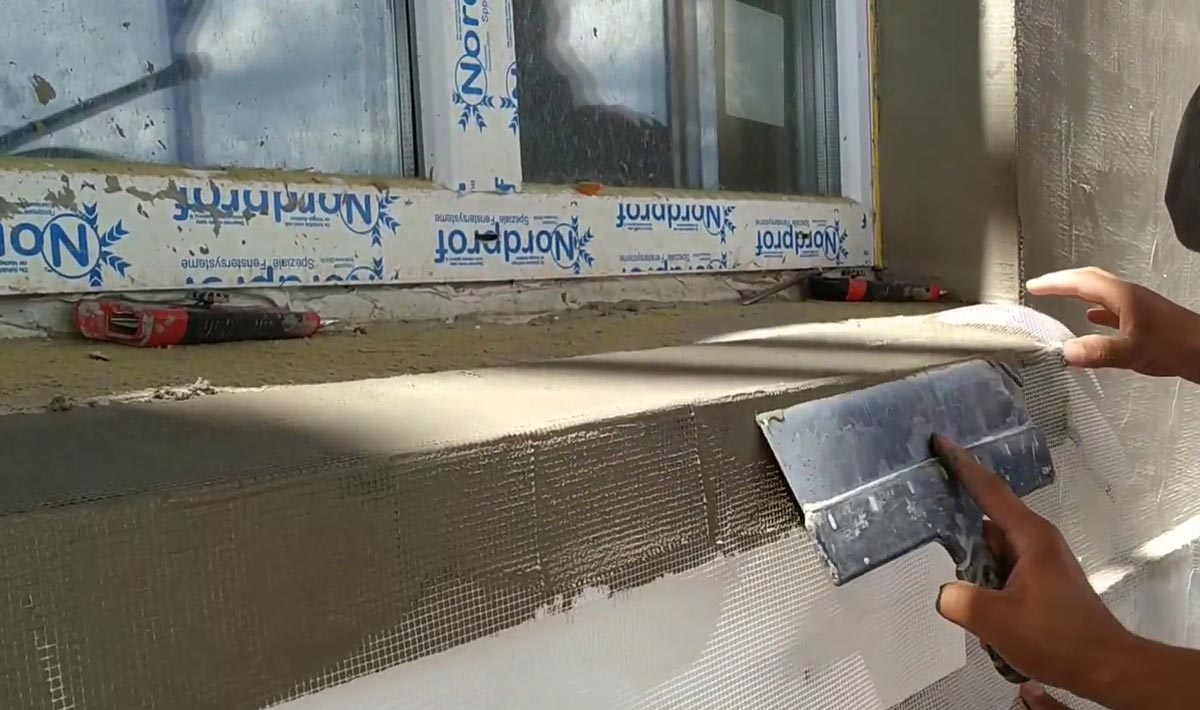

Изготовление покрытия при монтаже

Во время оштукатуривания фасада можно на месте изготовить декоры несложной формы, например межэтажный пояс, обрамление окна — берут заранее изготовленные или вырезанные на месте отдельные заготовки из ППС, монтируют их на стену и уже после этого покрывают непрерывным слоем штукатурно-клеевой смеси с фасадной сеткой. При этом сетку перехлестывают на стену.

При изготовлении на стройке архитектурную сетку можно наложить на стену с нахлестом и таким образом избавиться от шва между стеной и декором, при оштукатуривании стен.Важное преимущество такого метода — устранение швов со стеной и между фрагментами заготовок, с помощью конструктивно однородного армированного покрытия. Это хорошо защищает от проникновения влаги и положительно влияет на долговечность. Однако не все ситуации позволяют применить такой способ. Нужен подходящий пирог отделки стены; декоры должен быть относительно простым. Погодные условия, устройство и защита лесов, расположение на фасаде, квалификация рабочих — все это влияет на качество получаемого покрытия.

Декоры необходимо окрашивать или штукатурить после монтажа. Заготовка из фасадного ППС горит (Г3), цементное-полимерное покрытие — слабогорючее (Г1), как штукатурка на фасаде.

Штукатурные декоры

При небольшой толщине простейших геометрических декоративных обрамлений и выступов, на фасадах без утепления, использовать подложки из ППС не оправдано.

Пояса и русты малой толщины (20-40 мм) можно изготовить на стене с помощью легкой армированной штукатурной смеси. Щелочестойкие сетки позволяют дополнительно наращивать толщину штукатурного слоя в несколько заходов. А стеклопластиковые уголки и оштукатуривание по маякам позволяют получить хорошую геометрию выступов.

Однако толстая штукатурка имеет тенденцию растрескиваться из-за усадки, поэтому нужно применять специальные смеси для толстых слоев.

Пенополиуретановая лепнина (ППУ)

Сверхлегкие полнотелые и пустотелые декоры вызывающие вопросы при использовании на фасаде. Применимы для отдельно стоящих детализированных элементов типа розеток, гербов, консолей вне зоны досягаемости.

Пенополиуретан значительно меняется в размерах от уличных температурных колебаний, а также долгосрочному «усыханию» на солнце и воздухе.

Для предотвращения стягивания погонных элементов производители требуют особого монтажа. Во-первых, устанавливать элементы враспор, чтобы они были преднапряжены в момент установки. Во-вторых — кроме клея, крепить метизами и только в твердое основание. Поэтому монтаж на фасад с утеплением требует закладных деталей (вставок вместо утеплителя), металлических пластин или уголков, а также скоб в местах стыков элементов. Некоторые производители рекомендуют часть закладных деталей заменить сквозными креплениями через утеплитель в стену. Стыки нужно склеивать специальным «стыковочным» клеем. При простом монтаже на клей, в течение 2 лет можно обнаружить расширяющиеся швы между стыкующимися элементами.

Требуется окрашивание особо эластичными армированными красками.

ППУ горит (Г2-Г3 в зависимости от антипиренов).

Полиуретан — дорогой полимер, а для использования на фасаде его нужно делать более плотным, чем в интерьере (300 кг/м³). Формы для отливки ППУ сложны в производстве: должны быть закрыты и выдерживать давление. Все это приводит к ощутимой стоимости, особенно при заказе индивидуальной продукции.

Цементирование обсадной колонны скважины и тампонаж

Цементирование обсадной колонны - одна из самых ответственных операций, от успешности которой зависит долговечность и дальнейшая нормальная эксплуатация скважины.

Цементирование - закрепление обсадной колонны на стенке ствола скважины и отсечение избыточных флюидов от попадания в ствол скважины посредством нагнетания цементного раствора по обсадной трубе и вверх по кольцевому зазору.

Это процесс закачивания тампонажного раствора в пространство между обсадной колонной и стенкой скважины.

Способ цементирования выбирают в зависимости от вида колонны, спущенной в пробуренный ствол (сплошной или хвостовика).

Рис 1. Схема этапов выполнения 1- циклового цементирования обсадной колонны:I - начало подачи цементного раствора в скважину, II - подача закачанной порции цементного раствора по обсадной колонне, III - начало продавки в затрубное пространство, IV - окончание продавки;

1 - манометр, 2 - цементировочная головка, 3 - верхняя пробка, 4 - нижняя пробка, 5 - цементируемая обсадная колонна, 6 - стенки скважины, 7 - стоп-кольцо, 8 - продавочная жидкость, 9 - буровой раствор, 10 - цементный раствор.

- колонну обсадных труб периодически расхаживают,

- непрерывно промывают скважину для предотвращения прихвата колонны, ее устанавливают на 1-2 м выше забоя, оборудуют цементировочной головкой,

- закачивают расчетный объем цементного раствора.

Многоступенчатое цементирование

Многоступенчатое цементирование - цементирование нескольких горизонтов (интервалов) пласта за обсадной колонной скважины с использованием соединений с отверстиями.

При этом, обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажный раствор в затрубное пространство поинтервально на разной глубине.

Распространено 2-ступенчатое цементирование - раздельное последовательное цементирование 2 х интервалов в стволе скважины (нижнего и верхнего).

- позволяет снизить гидростатическое давление на пласт при высоких уровнях подъема цемента,

- существенно увеличить высоту подъема цементного раствора в затрубном пространстве без значительного роста давления нагнетания;

- уменьшить загрязнение цементного раствора от смешения его с промывочной жидкостью в затрубном пространстве;

- избежать воздействия высоких температур на свойства цементного раствора, используемого в верхнем интервале, что позволяет эффективнее подбирать цементный раствор по условиям цементируемого интервала.

Рис. 2 Заливочная муфта для ступенчатого цементирования:

а - при цементировании первой ступени, б - при цементировании второй ступени;

1 - корпус, 2 - верхнее седло, 3 - верхняя втулка, 4 - заливочные отверстия, 5 - нижнее седло, 6 - нижняя втулка

Для проведения 2-ступенчатого цементирования в обсадной, колонне на уровне, соответствующем низу верхнего интервала, устанавливают специальную заливочную муфту (рис. 2).

Подготовку скважины аналогична 1- ступенчатому цементированию.

После промывки скважины и установки на колонну цементировочной головки приступают к закачке 1 й порции цементного раствора, соответствующей цементируемому объему 1 й ступени. Закачав нужный объем цементного раствора, в колонну вводят верхнюю пробку 1 й ступени, которая проходит через заливочную муфту (рис. 2, а).

Продавочной жидкостью вытесняют раствор в затрубное пространство.

После закачки объема продавочной жидкости, равного внутреннему объему обсадной колонны в интервале между заливочной муфтой и упорным кольцом, освобождают находящуюся в цементировочной головке нижнюю пробку 2 й ступени.

По достижении заливочной муфты, пробка садится во втулку, резко понижая давление нагнетания, но под давлением смещает ее вниз, открывая сквозные отверстия в муфте (рис. 2, б). .

При использовании способа непрерывного цементирования, тампонажный раствор для цементирования второй ступени закачивают тотчас за нижней пробкой второй ступени.

2-ступенчатое цементирование с разрывом - после открытия отверстий в заливочной муфте возобновляют циркуляцию бурового раствора, а тампонажный раствор 2 й ступени подают в скважину спустя некоторое время, к примеру, после схватывания раствора 1 й порции.

Цементирование хвостовика.

После промывки ствола скважины на устье ее устанавливают цементировочную головку, в которую вставляют верхнюю секцию разделительной заливочной пробки.

Закачивают расчетное количество цементного раствора, который продавливают буровым раствором или водой.

Когда раствор будет продавлен в объеме, равном внутреннему объему бурильных труб, верхняя секция пробки войдет в нижнюю и перекроет отверстия кольца.

При этом давление в бурильных трубах резко возрастет.

Шпильки, удерживающие нижнюю секцию в переводнике, срезаются, и обе секции, как одно целое, перемещаются вниз по хвостовику до резкого подъема давления.

После этого колонну необходимо посадить на забой, и путем вращения инструмента по часовой стрелке освободить бурильные трубы с переводником от хвостовика и вымыть излишек цементного раствора.

Через 16-20 часов следует определить высоту подъема цемента за колонной, оборудовать устье скважины, испытать колонну на герметичность и перфорировать в интервале продуктивного пласта.

Заключительный этап процесса восстановления скважины методом зарезки и бурения 2 го ствола - испытание эксплуатационной колонны на герметичность, перфорирование отверстий против продуктивного горизонта и освоение скважины (вызов притока нефти или газа из пласта).

Тампонаж

Тампонирование (цементирование) скважин - технологический процесс упрочнения затрубного пространства и обсадной колонны от разрушающего действия горных пород и грунтовых вод.

В процессе цементирования заданный интервал заполняется раствором вяжущих материалов (цемента), который в состоянии покоя превращается в прочный непроницаемый камень.

Используется специальный тампонажный цемент - модификацию портландцемента с повышенными требованиями к минералогическому составу клинкера.

В состав цемента введены добавки, замедляющие его застывание.

Установка цементного моста

Цементный мост - это непроницаемая для газа, нефти и воды перемычка внутри скважины.

Установка цементных мостов - это технологическая операция, используемая при ремонтно-изоляционных работ при бурении, заканчивании и эксплуатации нефтяных и газовых скважин.Цементный мост - это непроницаемая для природного газа, нефти и воды перемычка внутри скважины.

Материал моста - цементная смесь.

Высота может составлять несколько 10 ков метров, что достаточно для надежной и непроницаемой разобщающей перемычки.

Назначение цементных мостов:

- изоляция водонапорных и непродуктивных горизонтов при испытании и ликвидации скважин;

- сохранение стабильного показателя давления воздуха в нижней части скважины;

- возвращение на вышерасположенный горизонт;

- изоляция зон поглощения или проявления;

- забуривание нового ствола;

- создание опоры для испытания пластов и секции обсадных труб;

- ликвидация каверн и желобных выработок

- проведение КРС.

- по долговечности,

- герметичности,

- прочности,

- несущей способности,

- по высоте и глубине нахождения.

Требования формируются на основе конкретных геолого-технических условий и назначения моста.

Несущая способность моста зависит от его высоты, наличия, состояния и толщины слоя глинистого раствора на колонне и фильтрационной корки на стенке скважин.

Приготовленный объем цементного раствора закачивают в НКТ и продавливают промывочным раствором до равновесия столбов жидкости в НКТ и затрубном пространстве.

Объем продавочной жидкости определяется следующим образом: путем деления объема закачанного в НКТ цементного раствора (в литрах) на объем одного метра эксплуатационной колонны (в литрах) определяют высоту столба, которую займет цементный раствор в колонне.

Затем эту величину вычитают из общей длины спущенной в скважину НКТ.

Полученную величину умножают на объем 1 м НКТ и определяют объем продавочной жидкости.

Башмак НКТ поднимают до верхней границы устанавливаемого моста и излишки цементного раствора вымывают.

Затем НКТ поднимают на 20-30 м, скважину заполняют и ожидают затвердевание цемента.

По истечении времени ОЗЦ проверяют глубину расположения моста и его прочность посадкой НКТ, а герметичность моста - опрессовкой.

Перед установкой цементных мостов в поглощающих скважинах (приемистость более 7 м 3 /(чМПа)) должны быть приняты меры по ограничению поглотительной способности пластов.

Для этого используют измельченные, закупоривающие материалы с размерами частиц 5-10 мм (древесные опилки, волокно и т.д.).

В качестве жидкости-носителя применяют глинистый раствор, водоцементная суспензия и водоглинистая суспензия.

Закачивание закупоривающего материала продолжают до восстановления полной циркуляции.

Бетонирование колонн

Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из транспортной тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м и колонны любого сечения, имеющие перекрещивающиеся хомуты, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При бетонировании колонн нижнюю часть опалубки заполняют на высоту 10—20 см цементным раствором состава 1:2—1:3 во избежание образования дефектного бетона со скоплениями крупного заполнителя без раствора. При сбрасывании бетонной смеси наиболее крупный щебень вклинивается в этот раствор и в результате образуется смесь нормального состава.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням арматуры вязальной проволокой, заложенной в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только с трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

Колонны, как правило, бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А — А или у низа прогонов и балок Б — Б. В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А — А, на уровне верха подкрановых балок Б — Б или на уровне низа консолей (выступов) В — В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий допускается устраивать швы на уровне верха фундамента А — А и у низа капителей Б — Б. Капитель следует бетонировать одновременно с плитой перекрытия.

Расположение рабочих швов при бетонировании колонн

При большой высоте участков колонны, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Рамы следует бетонировать без перерыва. При необходимости устройства перерыва между бетонированием колонн (стоек) и ригелей рам допускается устройство рабочих швов у низа или верха скоса Г — Г.

При бетонировании спаренных колонн в местах устройства температурных швов сооружения необходимо следить за тем, чтобы не были сбиты вставляемые в короб опалубки перегородки и были обеспечены одинаковые размеры спаренных элементов.

Тампонажные материалы для цементирования обсадных колонн в интервалах залегания ММП

Многолетнемерзлые породы широко распространены на нашей планете и имеются на всех континентах, за исключением Австралии. ММП занимают около 47% территории России. В связи с ростом объемов буровых работ в северных районах приобрели актуальность специфические проблемы, связанные с цементированием обсадных колонн в вечной мерзлоте.

Многолетнемерзлые породы широко распространены на нашей планете и имеются на всех континентах, за исключением Австралии. ММП занимают около 47% территории России. В связи с ростом объемов буровых работ в северных районах приобрели актуальность специфические проблемы, связанные с цементированием обсадных колонн в вечной мерзлоте.

Обычные тампонажные портландцементы непригодны для применения в интервалах ММП, так как они не схватываются, а замерзают при температурах ниже нуля, даже с добавками хлористого кальция, а скорость гидратации при температурах ниже 4°С незначительна.

Если цементный раствор замерзает до начала схватывания, то в нем образуются прожилки льда. При растеплении образца и дальнейшем твердении при положительной температуре лед тает, а прожилки превращается в трещины, количество которых достигает 100 на 1 см2 площади. Трещины являются причиной резкого снижения прочности цементного камня и чрезвычайно высокого роста проницаемости образцов, достигающей 200 мД и более [1].

Таким образом, основным направлением исследований в данной области стала разработка альтернативных тампонажных материалов, соответствующих геолого-техническим условиям цементирования обсадных колонн в интервалах залегания ММП. Среди множества предложенных решений наибольшее распространения получили два типа материалов: на базе высокоглиноземистых цементов и на базе гипсоцементных смесей.

Основным компонентом высокоглиноземистых цементов является моноалюминат кальция CA. Такие цементы обычно схватываются и набирают прочность при низких температурах. Однако они имеют существенные недостатки, среди которых высокое тепловыделение при гидратации, приводящее к растеплению приствольной зоны в процессе ОЗЦ, а также несовместимость их с портландцементом и большинством реагентов, применяемых для обработки тампонажных растворов. Например, хлористый натрий резко замедляет сроки схватывания, а добавка хлористого кальция, напротив, может привести к мгновенному схватыванию цементного раствора. По этим причинам высокоглиноземистые цементы в настоящее время практически прекратили применять для цементирования обсадных колонн.

Наиболее широко в арктических районах Аляски и Канады применяются гипсоцементные тампонажные композиции. В 60-х - 70-х годах ХХ века в фирмой Halliburton были проведены исследования тампонажных материалов для ММП [2] и разработан состав на базе гипсоцементной смеси, получивший широкое распространение под маркой «Permafrost». Далее, аналогичные составы были разработаны другими компаниями. Гипсоцементная композиция была разработана во ВНИИКРнефть и выпускалась под маркой ЦТН [3].

Гипсоцементные смеси обладают рядом преимуществ перед другими материалами - способность схватываться и набирать прочность при отрицательных температурах, сохранение прочности цементного камня при воздействии знакопеременных температур, хорошее сцепление, по данным лабораторных исследований, с многолетнемерзлыми породами (смоделированными в лаборатории) и с обсадными трубами. Также гипсоцементным смесям присущи определенные недостатки, главными из которых являются низкая водостойкость гипса и большое водоотделение (и, соответственно, усадка) тампонажного раствора.

Требования, предъявляемые к тампонажному материалу, предназначенному для цементирования интервалов ММП, достаточно полно изложены в работах [4] и [5]. Они были рассмотрены с небольшими изменениями в следующем виде:

- цементный раствор должен схватываться при температуре до -5ºС;

- цементный раствор должен обеспечивать приемлемое, технологическое оправданное время ОЗЦ;

- цементный камень должен приобретать за время ОЗЦ прочность, достаточную для продолжения буровых работ;

- цемент должен иметь низкую теплоту гидратации для уменьшения степени оттаивания мерзлых пород;

- цементный камень должен быть стойким к циклическим изменениям знакопеременных температур;

- цементный камень должен иметь высокую водостойкость (сохранять прочность при хранении в воде).

Кроме того, цементные раствор и камень должны обладать рядом свойств, предъявляемых к тампонажным растворам в целом (седиментационная устойчивость, технологически приемлемое время загустевания и т. д.).

На основе анализа литературных источников, промысловых данных и результатов лабораторных исследований наиболее перспективным материалом была признана гипсоцементная смесь. При этом заданным параметрам тампонажных растворов соответствовал только высокопрочное гипсовое вяжущее, позволяющее получить высокую раннюю прочность и удовлетворительную водостойкость цементного камня.

Анализ рынка и лабораторные испытания показали, что предъявляемым требованиям, как в части обеспечения заданных параметров тампонажных растворов, так и в части соотношения цена/качество, в наибольшей степени отвечает ГВВС для тампонажных растворов (Тампонажный гипс) производства ЗАО «Самарский Гипсовый Комбинат», который и был принят в качестве базового материала для разработки гипсоцементных тампонажных материалов.

Необходимо отметить, что на ЗАО «Самарский Гипсовый Комбинат» был разработан и в настоящее время производится специальный Тампонажный гипс, который рекомендуется для использования в качестве базового компонента составов, предназначенных для цементирования интервалов ММП.

Разрабатывались два варианта композиций: для растворов нормальной плотности - Полицем Фрост, и для облегченных растворов - Полицем Фрост Лайт.

Первоочередной задачей при разработке рецептуры композиции был поиск эффективного замедлителя схватывания гипса, который позволил бы получить приемлемое время загустевания тампонажного раствора, при этом не влиял отрицательно на прочностные показатели цементного камня, а также имел приемлемую стоимость. В связи с последним требованием рассматривались только реагенты отечественного производства.

Путем применения специальных добавок к Тампонажному гипсу была реализована высокая водостойкость цементного камня. Кроме того, введение данных добавок позволило значительно повысить седиментационную устойчивость тампонажных растворов, сведя водоотделение и усадку практически к нулю. Лабораторные исследования показали, что при хранении образцов Полицем Фрост в воде в течение 90 суток снижения прочности не происходит. Водостойкость цементного камня на базе Полицем Фрост представлена на рис. 1.

Таким образом, были разработаны две рецептуры тампонажных смесей для цементирования интервалов ММП, параметры которых, а также растворов на их основе, не уступают (а по ряду показателей и превосходят) решениям зарубежных компаний, представленным на рынке в настоящее время. При этом состав композиций полностью представлен компонентами отечественного производства, что положительно сказывается на цене конечного продукта. Основные показатели растворов и цементного камня на базе тампонажных материалов Полицем Фрост и Полицем Фрост Лайт приведены в таблице 1.

Таблица 1. Основные технологические показатели цементных растворов и камня на базе материалов Полицем Фрост и Полицем Фрост Лайт

Цементное покрытие колонн с крупным агрегатом

Home / Бетон в Красногорске / Бетонирование колонн, ребристых перекрытий и рамБетонирование колонн, ребристых перекрытий и рам

Для бетонирования густоармированных колонн сечением 0,6X0,6 м и менее применяют бетонную смесь с осадкой конуса 6—8 см и крупностью заполнителя до 20 мм. При слабом армировании и большем сечении колонн осадку конуса можно снизить до 4—6 см, а крупность увеличить до 40 мм. Если над колоннами расположены балки и прогоны с густой арматурой, которая затрудняет подачу бетонной смеси в них сверху, бетонировать колонны разрешается до установки арматуры балок. Перед бетонированием колонн необходимо расчистить стыки и уложить слой жирного цементного раствора толщиной 3—5 см.

Колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонируют непрерывно на всю высоту. Бетонную смесь осторожно загружают сверху, и уплотняют ее внутренними вибраторами, опускаемыми в опалубку на веревках.

Есля высота колонн большого сечения превышает 5 м и они не имеют перекрещивающихся хомутов, смесь для бетонирования подают через воронки по хоботам, а уплотняют ее навесными или внутренними вибраторами.

Высокие и густоармированные колонны с перекрещивающимися хомутами бетонируют через окна в опалубке и специальные карманы. Виброуплотняют смесь с помощью навесных вибраторов. Колонны независимо от их высоты, сечения и армирования следует бетонировать непрерывно на всю высоту этажа.

Рабочие швы рекомендуется устраивать по верхнему урезу фундамента, т. е. в сечении А—А, у низа прогонов и балок в сечении Б—Б. В колоннах промышленных сооружений рабочие швы располагают по верху фундамента, на уровне верха подкрановых балок или на уровне низа консолей.

В колоннах с безбалочными перекрытиями рабочие швы следует устраивать на уровне верха фундамента и у низа капителей, в покрытиях по линии примыкания к стенам.

Балки и плиты, монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1—2 ч после окончания бетонирования колонн и стен. Такой перерыв необходим для осадки бетона, уложенного в колонны и стены.

Главные балки, прогоны и плиты перекрытий следует бетонировать одновременно, чтобы число рабочих швов было наименьшим. При высоте балок более 0,8 м их бетонируют отдельно от плит с устройством горизонтального рабочего шва на уровне низа плиты.

В густоармированные балки укладывают подвижную мелкозернистую бетонную смесь. Отдельные балки и прогоны нужно бетонировать непрерывно. Смесь загружают в опалубку из бадей, а уплотняют ее внутренними вибраторами.

Ребристые перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам (прогонам), принимая наименьший фронт бетонирования. Смесь подают в несколько точек по фронту. Наилучшим образом этому условию отвечает подача смеси краном. Подавать бетон нужно навстречу бетонированию. При наличии двойного армирования плит и малом диаметре арматуры во избежание ее деформирования поверху сеток укладывают легкие переносные щиты.

Смесь в плитах уплотняют площадочными вибраторами при толщине плит до 0,25 м и внутренними при большей толщине. Особенно тщательно вибрируют бетон в местах примыканий плит к балкам и колоннам, а также в местах с густым армированием.

Плиты бетонируют по маякам. Поверхность их выравнивают и заглаживают гладилками и правилами. Рабочие швы в плоских плитах устраивают в любом месте, но обязательно параллельно их меньшей стороне. В ребристых же перекрытиях, бетонируемых параллельно второстепенным балкам, а также в отдельных балках рабочие швы устраивают в средней трети пролета этих балок.

При бетонировании в направлении, параллельном главным балкам, рабочий шов устраивают в пределах двух средних четвертей пролета главных балок и в середине плит. Рабочие швы должны быть вертикальными, для этого в плитах устанавливают доски, а в балках — щитки с отверстиями для пропуска арматуры.

Рамы рекомендуется бетонировать непрерывно. Если это сделать нельзя, то допускается устройство шва в сечении. Бетонирование высоких (более 5 м) и густоар миров энных стоек ведут через окна или поярусно с наращиванием опалубки. Уплотняют смесь с помощью внутренних или навесных вибраторов.

Цементное покрытие колонн с крупным агрегатом

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Бетонирование монолитных колонн

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на бетонирование монолитных колонн.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Колонны представляют собой несущие инженерные конструкции, которые обеспечивают сооружению вертикальную прочность и жесткость.

Монолитные колонны очень популярны, экономически выгодны и часто используются при строительстве.

Достоинством монолитных колонн считаются их быстрое возведение, что позволяет сократить сроки строительства (рис.1).

Рис.1. Возведение колонн помогает сократить сроки строительства

Особенность укладки бетонной смеси при возведении колонн (рис.2)

Рис.2. Укладка бетонной смеси в колонны:

а - колонны высотой до 5 м; б - то же, высотой более 5 м; в - то же, с густой арматурой; г - схема опалубки со съемным щитом;

1 - опалубка; 2 - хомут; 3 - бадья; 4 - вибратор с гибким валом; 5 - приемная воронка; 6 - звеньевой хобот; 7- навесной вибратор; 8, 9 - карманы; 10 - съемный щит

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами (рис.2, а). При высоте же колонн свыше 5 м смесь подают через воронки по хоботам (рис.2, б). В высокие и густоармированные колонны с перекрещивающимися хомутами смесь укладывают ярусами до 2 м с загружением через окна в опалубке или специальные карманы (рис.2, в). Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами (рис.2, г), которые устанавливают после бетонирования нижнего яруса.

Бетонирование колонн

Работа с бетоном имеет свои нюансы. При отливке колонн одним из главных параметров считается подвижность бетона. Для стандартных монолитных колонн применяется бетон с подвижностью П2-П3, а при заливке колонн густоармированных конструкций желательно использовать бетон со значением подвижности П4 или же выше. Подобного типа бетонную смесь еще называют литой бетон. Данный вид бетона довольно хорошо переносит процесс укладки в опалубку даже без привлечения различных вибраторов и бетононасосов. При проведении заливки бетона она постепенно наращивается.

Заливка бетона осуществляется равными горизонтальными слоями, уложенными обязательно в одном направлении. По мере заполнения опалубки бетонный раствор тщательно трамбуется. Самостоятельно трамбовать бетонную смесь можно с помощью металлического прута. Для уплотнения бетонной смеси применяют наружные или глубинные вибраторы. В домашних условиях избавиться от излишних пузырьков воздуха в бетоне поможет периодическое постукивание молотком по выставленной опалубке. Проводя процесс бетонирования колонн, необходимо постоянно контролировать и поправлять арматурный каркас, чтобы он был размещен по центру.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Бетонирование монолитных колонн подразумевает наличие следующих строительных этапов:

3.1 Подготовка основания (СП 70.13330.2012)

3.1.1 Все конструкции и их элементы, закрываемые в процессе последующего производства работ (подготовленные основания конструкций, арматура, закладные изделия и др.), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты производителем работ в соответствии с СП 48.13330.

3.1.2 В железобетонных и армированных конструкциях отдельных сооружений состояние ранее установленной арматуры должно быть перед бетонированием проверено на соответствие рабочим чертежам. При этом следует обращать внимание во всех случаях на выпуски арматуры, закладные части и элементы уплотнения, которые должны быть очищены от ржавчины и следов бетона.

3.2 Работы по армированию

3.2.1 Основными работами с арматурой при возведении монолитных железобетонных конструкций, устройстве конструкций узлов их сопряжения является резка, правка, гнутье, сварка, вязка, выполнение бессварных стыков с опрессованными или резьбовыми муфтами и другие процессы, требования к которым приведены в действующей нормативной документации.

3.2.2 Изготовление пространственных крупногабаритных арматурных изделий следует производить в сборочных кондукторах.

3.2.3 Арматурные и закладные изделия изготавливаются и контролируются по ГОСТ 10922 (рис.3).

Рис.3. Армирование колонн

3.2.4 Армирование конструкций должно осуществляться в соответствии с проектной документацией с учетом допускаемых отклонений по таблице 3.1.

Читайте также: