Антикоррозионная обработка трубопроводов грунтовка покраска

Порядок проведения работ по антикоррозионной защите трубопроводов

Металлические трубы имеют множество преимуществ, но во время их эксплуатации каждый может столкнуться с одной проблемой – коррозией. Коррозия труб приводит к сокращению срока их службы и бесполезной трате огромной массы металла, особенно если речь идет о стальных трубах. В связи с ней происходят аварии и утечки воды на водопроводных линиях, из-за нее увеличивается шероховатость внутренней поверхности труб, что сопровождается возникновением дополнительного сопротивления, падением напора воды и в конечном итоге увеличением затрат на её подачу. Иными словами, коррозия металла создает необходимость в дополнительных строительных и эксплуатационных затратах в системах водоснабжения. Именно поэтому борьбе с коррозией в водопроводной практике уделяется особое внимание.

Причины коррозии извне и внутри труб

От коррозии металла страдает как внутренняя, так и внешняя поверхность стенок труб. Коррозия извне труб возникает вследствие контакта металла с почвой, поэтому её иногда называют почвенной коррозией. Растворы солей, которые содержатся в почве, есть жидкими электролитами, а поэтому они разрушают структуру металла при длительном взаимодействии с ним. Как особую характеристику почвы выделяют её коррозионную активность, которая находится в обратно пропорциональной связи с электрическим сопротивлением почвы, то есть чем выше электрическое сопротивление, тем меньше коррозионная активность почвы, и наоборот – чем ниже электрическое сопротивление почвы, тем выше её коррозионная активность. Благодаря тому, что известна эта зависимость, специалисты могут определять коррозионную активность грунтов, измерив всего лишь уровень их электрического сопротивления. Коррозия внутри труб возникает от коррозийных свойств самой воды. Вода с низким водородным показателем (pH) и высоким содержанием кислорода, сульфатов, хлоридов и растворенной углекислоты быстро приводит к корродированию внутренней поверхности стенок металлических труб.

Протекторная защита трубопроводов от коррозии

Такой способ является одним из видов катодной защиты материала изделия и считается очень высокой, а затраты на ее проведение сравнительно небольшие.

Метод заключается в присоединении металла с более электроотрицательным материалом.

Протекторная защита (гальваническая) используется при невозможности подведения к конструкции электрического тока по различным причинам.

Каждый протектор образует свой радиус действия, при котором его работа защищает металл.

Сами протекторы изготавливаются из легированных материалов: железа, алюминия или цинка.

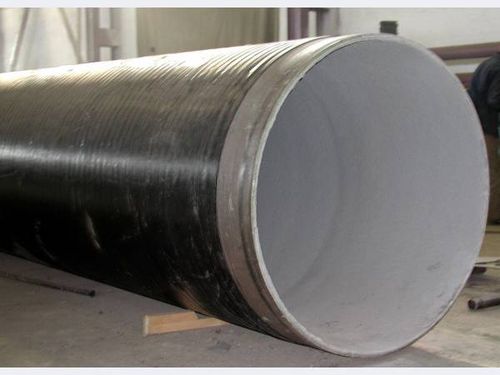

Внешняя изоляция

Первым и важнейшим способом есть внешняя изоляция. Кроме антикоррозионных функций она уменьшает теплопотери и обеспечивает механическую защиту. Для создания изоляции могут быть использованы разные материалы, коротко рассмотрим возможные варианты. 1. Битумная изоляция.

Состоит из слоя полиэтилена, который защищается битумным покрытием. Иногда может присутствовать стеклохолст, обернутый вокруг труб. Может использоваться для трубопроводов, которые размещаются в глинистых, песчаных и каменистых грунтах.

2. Полиэтиленовая антикоррозионная изоляция.

Состоит из многослойного покрытия, специально предназначена защищать трубопроводы от коррозии.

3. Пенополиуретановая изоляция.

Бывает двух видов. Первый – применение пенополиуретановых скорлуп, используется для наземных и подземных трубопроводов при канальном и бесканальном проведении труб. Второй – создание пенополиуретановой оболочки путем впрыскивания жидкого ППУ между трубой и предварительно созданной полиэтиленовой изоляцией, после чего ППУ отвердевает и превращается в целостную оболочку.

Существует ещё изоляция стекловатой и минеральной ватой, однако эти варианты изначально предназначены для уменьшения потерь тепла и предупреждения создания конденсата, а не для защиты от коррозии, поэтому они и используются преимущественно для изоляции трубопроводов тепловых сетей. Возможна вариация толщины изоляционного слоя. В каждом конкретном случае толщина рассчитывается в зависимости от функциональной нагрузки на трубопровод, важности водопроводной линии и коррозийной активности почвы, в которой она размещена – чем выше эта активность, тем толще должен быть изоляционный слой.

Нанесение антикоррозийного покрытия

Способ нанесения антикоррозийного покрытия зависит от выбранного материала покрытия и требует индивидуального подхода. Однако существуют единые нормы, которые применяются в любом случае:

- Поверхность подготавливают: очищают от окалин, ржавчины, старого защитного покрытия, краски;

- Зачищают очищенную поверхность;

- Поверхность обезжиривают с помощью специальных составов;

- Очищают с помощью песко- или дробеструйной машины с мелким песком;

- Обрабатывают моющими средствами для очищения глубоких слоев изделия;

- Промывают поверхность;

- Высушивают поверхность перед нанесением основного защитного покрытия;

- Каждый слой наносимого защитного покрытия тщательно высушивается.

Чаще всего применяется антикоррозийная покраска труб, так как этот материал имеет широкое распространение, демократичную цену, легок в нанесении (распыление или нанесение валиком) и долговечен.

Применяемое оборудование для антикоррозийной обработки труб

В зависимости от вида защитного покрытия, применяется специальное оборудование, например, установка электродуговой металлизации (позволяет наносить металлические покрытия), установки для плазменного напыления, установки для «холодного» цинкования стальных изделий (для лакокрасочных изделий), установки для напыления (грунтовые и лакокрасочные вещества), валик.

Обязательно соблюдение техники безопасности при производстве работ. Специалисты, выполняющие обработку должны находиться в специальной защитной форме.

Катодная защита

Электрохимический способ защиты труб от коррозии

Данная защита относится к активному способу борьбы с коррозией трубопроводов. Суть метода состоит в том, что к защищаемому изделию подводится постоянный ток, или устанавливаются протекторы. Ток на поверхности конструкции смещает поляризацию и анодные участки становятся катодными, в итоге процессы коррозии останавливается. Отдельным видом электрохимической защиты является электродренажная, при которой устанавливается дренажная система и электро экраны, производится изоляция фланце.

Удаление водопроводных труб от электротранспортных путей

Способствовать корродированию металлических труб может воздействие блуждающих токов, которым особенно подвергаются трубы, проложенные возле путей внутризаводского либо городского электротранспорта. Этого избегают двумя путями – удаляя водопроводные трубы от электротранспортных путей и придерживаясь известных правил построения рельсовых дорог для электротранспорта.

Перечисленные методы защиты водопроводных труб от коррозии обычно используются комплексно. В этих методах обобщён опыт многолетней практики и разнообразных технических исследований, поэтому их эффективность не только доказана, но и проверена жизнью.

Особенности использования антикоррозионного покрытия стальных труб «Уризол»

Одним из самых распространенных материалов в борьбе с ржавчиной трубопроводов является двухкомпонентный материал на основе полимочевины – Уризол. Это вещество активно борется с почвенной и атмосферной коррозией. Кроме общей поверхности конструкции, данным составом просто обрабатывать фитинги, крановые узлы, соединительные детали трубопроводных магистралей.

Первый компонент – Уреапол, который наносится как основа и по сути является смолой, второй компонент — Уреанат, который является активным веществом.

Нанесение Уризола

Как и другие защитные составы, Уризол в несколько слоев для достижения необходимой толщины слоя. Предварительно поверхность должна быть подготовлена: очищена от грязи, наросшей ржавчины, пыли и отслоившейся краски, если такая имеется. Поверхность вымывается чистящими растворами и обезжиривается углеводородными растворителями.

Специалист смешивает необходимые компоненты в специальных пропорциях для качественной работы покрытия. Само нанесение происходит с помощью специальной распылительной установки, когда состав попадает на защищаемую поверхность он находится в жидком состоянии, переходит в гелеобразное и твердеет. После затвердевания, измеряется толщина полученного слоя, если она недостаточна для длительной защиты, процедура повторяется до нарастания необходимого слоя. После достижения технологической толщины составу дается время на окончательную усушку в 24 часа – защита внутренней поверхности стальных труб от коррозии готова.

Состав должен хранится в стальных бочках в герметичной емкости для сохранения его свойств, а процесс распыления производится при температуре 60-70 С.

Преимущества защитного состава Уризол

- высокий уровень полимеризации без специальных катализаторов;

- незначительная чувствительность к температурным и влажностным воздействиям;

- быстрое высыхание слоев, что предотвращает появление подтеков и неровностей;

- длительный срок службы – при нанесении квалифицированными специалистами достигает 30 и более лет;

- высокая экологичность и безвредность для человека;

- низкая пожароопасность, которая обеспечивается отсутствием примесей.

Характеристики Уризола

| Характеристика | Свойство |

| Время высыхания, мин | ≤ 10 |

| Диэлектрическая сплошность. Отсутствие пробоя при электрическом напряжении, кВ/мм | ≥ 5 |

| Прочность при ударе, Дж |

— при температуре (20±5)ºС;

— при температуре (40±3)ºС;

— при температуре минус (40±3)ºС

Виды защиты

На сегодняшний день существует несколько различных методов для обработки подземных труб отопления от ржавчины и коррозии. Все они основаны на принципе специальной обработки, в процессе которой металл, из которого сделаны резервуары, вступает в реакцию с вводимыми веществами и растворами. В результате таких действий образуется специальная пленка, которая и обеспечивает защиту.

Можно выделить несколько основных видов антикоррозийных способов защиты:

- обработка жидкости посредством реагентов химического характера;

- обработка стенок;

- блуждающий ток;

- катодная;

- анодная.

Обработка жидкости

Жидкость, которая протекает по трубопроводу, может иметь некоторые агрессивные качества. Агрессивный состав воды может стать следствием содержания в ней карбонатов, бикарбонатов или кислорода, которые становятся причиной того, что металл покрывается ржавчиной.

Выполнить качественную очистку стенок подземных труб или прочистить их полностью достаточно сложно технически. Основной задачей химической обработки воды является превращение ее состава из агрессивного в слабокальцирующий. Такая обработка подземных труб отопления от ржавчины зачастую сводиться к добавлению в воду соды, кальция или карбоната натрия.

На тех участках водопроводов, в которых вода может распределяться по отдельным точкам водозабора, ее дальнейшая обработка осуществляется при помощи добавления полифосфатов.

Антикоррозийная защита оцинкованных подземных резервуаров осуществляется при помощи добавления силикатов, фосфатов и поликарбонатов. Таким образом, на внутренней поверхности оцинкованных труб появляется специальная пленка, препятствующая возникновению коррозии.

Обработка стенок

Обработка стенок используется в качестве их защиты от коррозии уже много лет. Для выполнения такого комплекса мероприятий покрытие наносится на внешнюю или внутреннюю стенку подземной трубы.

Благодаря гальванике на поверхности формируется активная или пассивная пленка высокой прочности, которая не позволяет агрессивной среде проникнуть в глубокие слои металла. Эффект от таких действий может легко сохраняться на достаточно длительный период.

Как правило, на поверхность изделия наносится другой металл. Чаще всего для этого используется цинк, на который коррозия не воздействует. На поверхность металла может наноситься краска, лак или эмаль, которые также выступают в роли эффективной обработки газопроводов.

Для достижения максимального эффекта при борьбе с ржавчиной часто используются сплавы таких металлов как цинк или магний. Специалисты утверждают, что цинкование труб представляет собой самый популярный из всех существующих на сегодняшний день методов обработки.

Блуждающий ток

Блуждающий ток представляет собой ток, который образуется в грунтах при дисперсии электрифицированных путей. Энергия поступает к точке, являющейся катодом, и выходит в точке, которая является анодом.

В ходе процесса происходит электролиз, который может стать причиной появления ржавчины и повреждения резервуара. В этом случае, антикоррозийной изоляцией подземных трубопроводов является дренаж электрического характера.

Кабеля с низким сопротивлением подключаются к источнику тока в специально определенных местах.

Индуцированный ток

Катодная антикоррозийная протекция подземных резервуаров основана на использовании электрического тока, который подается в постоянном режиме и не дает пленке для защиты металла разрушаться.

Этот способ выполняется за счет использования кабеля с низким электросопротивлением, но при этом отличной изоляцией. Сам трубопровод в этом случае выполняет роль катода и таким образом защищается от возможных процессов коррозии.

Расходуемый анод

Еще одним довольно эффективным видом защиты от блуждающих токов является анодная химзащита. Заглубленный магниевый блок выполняет функции анода в коррозийной среде. Благодаря медленному разложению магния происходит изоляция магистральных стальных трубопроводов от подземных блуждающих токов. Такой вид защиты чаще всего используется для защиты изделий ограниченной длины или для резервуаров, которые выполнены из стали.

Как правило, анод помещается в мешок из хлопка или джута, который в свою очередь погружается в глинистую смесь. Основной задачей такой упаковки является обеспечение равномерности расхода анода, а также сохранения необходимого уровня влажности.

Такая система предотвратит появление пленки, которая может затруднить разложение анода.

Можно отметить, что лучшим способом защиты внутренней и внешней поверхности труб от возникновения коррозийных процессов будет использование материалов, которые менее всего им подвержены. И, тем не менее, даже на таких материалах в силу определенных причин могут возникать очаги коррозии и повреждения различного рода. И поэтому, лучше всего уже в процессе использования труб использования труб использоваться один из самых подходящих из используемых на сегодняшний день методов защиты.

Антикоррозионные покрытия трубопроводов в вопросах и ответах

В настоящее время в связи с ограниченным финансированием на многих теплоснабжающих предприятиях руководители применяют дешевые материалы для защиты трубопроводов от коррозии. Такими материалами являются лаки на битумной основе. Действительно, они сравнительно дешевы, технологичны при нанесении, не требуют тщательной подготовки защищаемой поверхности. Однако, согласно [1], масляно-битумные покрытия наносятся в два слоя по грунту ГФ-021 только в качестве консервационного покрытия, предназначенного на период хранения, транспортировки и монтажа труб перед проведением комплексных мероприятий по антикоррозионной защите трубопроводов тепловых сетей.

В тонком слое эти покрытия быстро стареют, особенно под воздействием ультрафиолетовых лучей и повышенной температуры, что приводит к увеличению их жесткости с дальнейшим растрескиванием и нарушением сплошности покрытия [2], [3]. Для эффективной защиты антикоррозионные покрытия на битумной основе должны иметь толщину не менее 2 мм (изол, бризол). Так как лаки на битумной основе имеют низкую вязкость, то их нанесение до требуемой толщины практически нереально.

Также необходимо заметить, что их растворы являются высокотоксичными и пожароопасными материалами, поскольку содержат до 70% растворителя.

Все вышесказанное позволяет сделать вывод о недопустимости применения лаков на битумной основе для долговременной антикоррозионной защиты трубопроводов тепловых сетей.

Вопрос 2. Какими нормативными документами надо руководствоваться при выборе материалов для антикоррозионной защиты трубопроводов тепловых сетей?

Большинство материалов, рекомендованных для антикоррозионной защиты трубопроводов тепловых сетей, представлено в нормативной литературе. На сегодняшний день основополагающим документом для проектных, строительно-монтажных, эксплуатационных и технадзорных организаций, выполняющих различные виды работ на трубопроводах тепловых сетей, остается "СНиП 2.04.14-88*. Тепловая изоляция оборудования и трубопроводов". В данном документе в приложении №19 рекомендованы девять видов антикоррозионных покрытий для применения на трубопроводах тепловых сетей.

Организациям, эксплуатирующим сети коммунального теплоснабжения, нужно ориентироваться на «Типовую инструкцию по технической эксплуатации тепловых сетей систем коммунального теплоснабжения» (утв. Госстроем России от 13.12.2000).

Вопрос 3. Как подобрать материалы для антикоррозионной защиты трубопроводов тепловых сетей?

В целом, выбор материалов для защитного покрытия должен осуществляться на основе технико-экономических показателей, удовлетворяющих условиям эксплуатации трубопроводов тепловых сетей. Первым критерием, характеризующим качество покрытий или композиций, должна быть их способность обеспечивать нормативный срок службы трубопровода (в среднем 25 лет). Этот критерий должен учитываться уже при разработке проектов перекладок трубопроводов, а также при принятии решения о проведении ремонтно-восстановительных работ.

Действительно, не имеет смысла затрачивать средства и труд рабочих на нанесение таких антикоррозионных покрытий, которые теряют свои защитные свойства задолго до выработки трубопроводом назначенного ресурса (например, лаки на битумной основе).

Вторым по значимости критерием при выборе материала для антикоррозионной защиты должна являться сумма затрат на проведение мероприятий по антикоррозионной защите, складывающаяся из таких слагаемых как: цена и расход материалов, стоимость работ по подготовке защищаемой поверхности и нанесению антикоррозионного покрытия.

Вопрос 4. Какие преимущества и недостатки характерны для покрытий, применяемых при антикоррозионной защите трубопроводов тепловых сетей?

В таблице №1 приводятся основные характеристики, а также преимущества и недостатки некоторых покрытий и материалов, позволяющие оценить возможность их применения для защиты трубопроводов тепловых сетей в зависимости от условий прокладки и эксплуатации.

Таблица 1. Основные характеристики покрытий и материалов, применяемых для защиты трубопроводов

Типы покытий

Не отработаны технологии защиты сварных стыков.

Как видно из приведенной таблицы, все материалы обладают определенными преимуществами и недостатками. Например, материалы на битумной основе быстро утрачивают свои защитные свойства при высоких температурах. Поэтому целесообразно постепенно сокращать их применение в качестве антикоррозионных покрытий, как на магистральных, так и на разводящих тепловых сетях.

Эмали КО обладают хорошими защитными свойствами, достаточно технологичны при нанесении на поверхность металла, однако требуют тщательной подготовки защищаемой поверхности. Согласно разделу №4 [5] и разделу №2 [6] подготовка защищаемой поверхности труб должна осуществляться путем зачистки до «металлического блеска» [5] с применением пескоструйной или дробеструйной очистки. Это требует наличия производственных помещений, специального оборудования для подготовки поверхности труб, что приводит к удорожанию всей технологии нанесения покрытия. Защита сварных стыков и отводов осуществляется в трассовых условиях. При этом игнорирование требований о зачистке до «металлического блеска» защищаемой поверхности стыков или применение вместо пескоструйной или дробеструйной очистки металлических щеток приводит к ухудшению защитных свойств покрытия и сокращению срока службы трубопровода в районе сварных стыков и прилегающих к ним участков труб.

Требования при нанесении органосиликатных эмалей аналогичны требованиям при нанесении эмалей КО. Наряду с этим применение органосиликатных эмалей в трассовых условиях усложняется из-за длительного процесса подготовки материала перед нанесением [5].

Трубы с внутренним стеклоэмалевым покрытием целесообразно применять на трубопроводах ГВС. Снаружи трубы можно защитить материалами, менее дорогостоящими, чем стеклоэмаль. Однако широкое применение эмалированных труб для трубопроводов ГВС тормозилось, поскольку в полной мере не отработанны технологии защиты внутренней поверхности сварных стыков в трассовых условиях. В настоящее время в НПК "Вектор" разработана технология сварки эмалированных труб через проставки из нержавеющей стали. Это исключает необходимость защиты сварных стыков и отводов в трассовых условиях, но ограничивает размеры свариваемых труб (Dу = 50 - 400мм) и повышает стоимость работ.

Алюминиевые металлизационные антикоррозионные покрытия обладают высокой коррозионной стойкостью в широком диапазоне рH растворов (от 4,5 до 9,5 рH) в присутствии многих анионов [7]. Однако многостадийность и высокая энергоемкость технологии производства алюминиевого покрытия определяет высокую стоимость труб покрытием. Поэтому, к сожалению, в условиях ограниченного финансирования трубы с данным видом антикоррозионного покрытия применяются ограниченно.

Список использованной литературы:

1. СНиП 2.04.14 88*. Тепловая изоляция оборудования и трубопроводов. - М.: Госстрой России, 1998.

2. "Материалы для теплоизоляционных и гидроизоляционных работ. Попов В.В." - М.: "Высшая школа", 1988.

3. "Кровельные материалы. Бурмистров Г.Н." - М.: "Стройиздат", 1984.

4. СНиП 3.04.03 - 85. Защита строительных конструкций и сооружений от коррозии М.: Минстрой России, 1996.

6. «Правил и норм по защите трубопроводов тепловых сетей от электрохимической коррозии: РД 34.20.520-96." - М.: СПО ОРГРЭС, 1998.

7. «Защита подземных теплопроводов от коррозии» И.В.Стрижевский, М.А.Сурис. – М.:Энергоатомиздат,1983

Основные преимущества антикоррозийного покрытия труб

Все металлические трубные изделия, применяемые в строительстве и промышленности обязательно должны иметь специальное защитное покрытие, которое будет предохранять их внутреннюю и внешнюю поверхность от негативного воздействия факторов внешней среды. И в особенности нуждаются трубы из стальных сплавов в защите от коррозии. Какими материалами создается внутреннее антикоррозионное покрытие труб – постараемся детально разобраться в данной статье.

Почему так важно защищать стальные изделия от коррозии

Коррозия или процесс ржавления – это особенный физико-химический процесс, при котором материал активно взаимодействует с внешней средой.

В ходе этого взаимодействия происходят реакции, изменяющие качество и свойства материала. Под влиянием процессов ржавления металл постепенно разрушается и само изделие из стального сплава постепенно приходит в негодность, именно поэтому так важно своевременное нанесение антикоррозионного покрытия труб.

Виды и свойства покрытий от коррозии

Для защиты материала от процесса ржавления могут быть использованы разные виды противокоррозийных спецпокрытий. Наибольшей популярностью среди составов данной разновидности пользуются краски, эмали и грунтовки. Эти вещества имеют целый ряд достоинств:

- Ими возможно обрабатывать изделия крупных габаритов и составляющие сложных форм;

- Грунтовки, эмали и краски, обеспечивающие защиту от ржавчины, наносятся на металлическую поверхность быстро и просто;

- Средства экономичны в расходе, их допустимо применять в ходе ремонтных работ, не прекращая при этом эксплуатацию трубопровода;

- Краски, грунтовки и эмали продаются по доступной цене и в огромном ассортименте.

Кроме того, использование перечисленных веществ позволяет получить определенный цвет наружного покрытия.

Популярные марки составов

Также есть составы с серебром, пластиком, модификаторами, преобразующими ржавчину.

Для защитной обработки элементов трубопроводов чаще применяют следующие составы: «Нержахим», «Полиуретол», «Эпостат», «Цинконол» и «Уризол». Поговорим о преимуществах последнего вида антикоррозийной защиты более подробно.

Особенности использования защитного покрытия Уризол

Труба стальная с антикоррозионным покрытием Уризол чаще всего применяется в трубопроводах, предназначенных для транспортировки нефти и ее производных, природного газа. Составом в обязательном порядке обрабатываются все элементы: узлы, фитинги, детали соединения. Обработка Уризолом помогает защитить элементы системы от коррозий разных видов – атмосферной и подземной.

Однозначным достоинством данного защитного состава является простота нанесения. Для обработки трубных элементов применяется специальное распыляющее устройство и как только вещество попадет на металлическую поверхность, начнется химическая реакция, в результате которой на металле образуется достаточно толстое и надежное защитное покрытие.

Важно знать, что в нефтепромышленности, а также в некоторых иных сферах строительства коммуникаций должны обязательно использоваться трубы с внутренним и наружным антикоррозионным покрытием. Защитная окраска внутренних стен трубных составляющих проводится эпоксидными составами и в заводских условиях!

Обязательность антикоррозионной обработки деталей трубопровода прописана в СНиП 2.03.11-85.

Как проводится процесс антикоррозионной обработки

Для начала заметим, что антикоррозионная обработка трубных поверхностей – дело непростое, требующее соблюдения множества нюансов. Начинают подготовку к работам с визуального осмотра всех элементов системы, которые нужно покрыть защитным составом.

Внимание! Оценивать состояние труб и прочих элементов, нуждающихся в защите от ржавчины должны вести исключительно специалисты. Профессионалы точно определят, до какой степени повреждена поверхность, а также составят смету на проведение работ и закупку необходимых материалов. В выборе антикоррозионного состава специалисты будут отталкиваться от множества факторов: температурного режима, при котором происходит эксплуатация системы, материала изготовления элементов, специфики использования трубопровода.

Перед процессом непосредственного нанесения состава на поверхность – она в обязательном порядке тщательно зачищается. С нее нужно удалить все виды загрязнений, старую краску. Далее поверхность обрабатываемой конструкции обезжиривается специальным растворителем на углеводородной основе.

Далее приступают к обработке защитным составом. Разные составы наносятся при разных условиях, а также приготовляются в нужных пропорциях непосредственно перед процедурой нанесения. Защитный слой наносится в несколько слоев и при этом каждый предыдущий слой покрытия обязательно должен высохнуть.

После того, как нужное количество слоев будет нанесено – проводится контрольный осмотр трубопровода и его элементов. Для определения качества проделанной работы применяется специальное оборудование (фото) и по факту осмотра составляется акт, подтверждающий выполнение работ.

Грунтовка для защиты металлических труб: разъясняем тщательно

Трубы из металла необходимы сплошь и рядом – для установки стоков для отвода воды, прокладки всех видов коммуникации, для установки конструкций несущего типа и многого прочего. Металл прочный, долговечный и, при правильном применении, способен прослужить не одно десятилетие. Владеет только одним минусом: беззащитен перед коррозией.

Многие пытаются обезопасить трубы, просто покрасив их краской на масляной основе, но этого бывает недостаточно, покрытие вскоре начинает отслаиваться, отпадать, и поверхность из металла опять беззащитна перед агрессией окружающей среды. Для долговечной службы труб необходимо их не просто покрыть краской, а провести полную отделку с необходимым нанесением грунтовочной смеси.

Грунтовка гф-021 серая и красно-коричневая по металлу и грунт для труб

Грунт ГФ-021 выглядит, как жидкопластичная масса, имеющая специфический запах используемых в процессе производства растворителей, регулирующих добавок и сиккатива, применяемого для ускорения засыхания. Состав представляет собой суспензию из глифталевых или алкидных лаков и антикоррозионных пигментов с присадками.

Грунтовка ГФ-021 нашла широкое применение в наружных работах для предварительного защитного покрытия деревянных, металлических или других изделий, с которыми имеет хорошую адгезию, позволяя осуществлять долговечную стойкую предпокрасочную антикоррозионную обработку. Перед грунтованием, особенно если оно производится с помощью краскопульта, требуется разбавить ГФ-021 для снижения уровня вязкости. В этом случае в качестве разбавителя используются ксилол ГОСТ 9949 или 9410, сольвент ГОСТ 10214 или 1928, либо любой из них совместно с уайт-спиритом (нефрас С4 155/200) ГОСТ 3134 в рекомендуемой пропорции 1:1, но доля растворителей не должна превышать четверти массы самой грунтовки. Возможно использование скипидара, при окраске в электростатическом поле следует использовать разбавитель РЭ-4В или его аналог РЭ-3В. Обрабатываемые поверхности предварительно полностью очищаются от грязи, пыли и старого лакокрасочного покрытия, убираются следы возможной коррозии, тщательно обезжириваются и высушиваются. Нанесенное покрытие сохраняет свои декларируемые характеристики в диапазоне температур от сорока пяти градусов мороза до шестидесяти градусов тепла по Цельсию, не вступает в реакцию с морской или пресной водой, не поддается воздействию минеральных масел и моющих составов.

Нанесение грунта ГФ-021 производится валиком, кистью, распылением или вакуумизацией, погружением или другим способом при температуре окружающей среды не менее пяти градусов и не более двадцати градусов тепла по Цельсию, желательно в два слоя. Время, необходимое для высыхания первого слоя при температуре +20°С, составляет астрономические сутки. Такие же условия необходимо соблюдать перед работой с грунтовкой, если она находилась при минусовых температурах в период хранения или транспортировки.

Она применяется в качестве основы под лакокрасочные материалы типа ПФ, ГФ, ЭФ, ФЛ и тому подобные, но может быть использована и как самостоятельное покрытие. Выпускается, в основном, согласно ГОСТ 25129-82 красно-коричневатого цвета, либо по ТУ светло-серых тонов.

Конструкции, обработанные грунтовкой, отличаются ровным матированным покрытием, либо имеют тусклый глянец, превосходно шлифуются не «засаливая» абразивные материалы. Отличные прочностные и качественные характеристики обуславливаются, прежде всего, использованием в процессе изготовления качественных высокомолекулярных сополимеров, а относительно невысокая стоимость ГФ-021 обусловлена их отечественным происхождением.

Грунтовка не должна находиться в зоне попадания прямых солнечных лучей, емкость необходимо герметично закрыть, ограничивая попадание воздуха и атмосферных осадков. При работе с ней следует использовать средства индивидуальной защиты, исключающие попадание состава в глаза и на открытые участки тела. Покрасочные работы рекомендуется проводить либо на открытом воздухе, либо в хорошо проветриваемом помещении, вдали от возможных источников возгорания. Необходимо помнить о том, что грунт ГФ-021 токсичен и требует специализированной утилизации, категорически исключается слив остатков в общую канализационную систему.

РАСХОДНЫЕ И СОПУТСТВУЮЩИЕ ТОВАРЫ:

плоские и флейцевые

Цели грунтования

Применение грунтовочной смеси перед окрашиванием имеет ряд положительных качеств:

- Для обработки изделий из железа, в основном, используются составы с противокоррозийным эффектом, которые способны не только максимально поровнять поверхность труб, обеспечив одинаковое нанесение краски, но и обезопасить от возникновения ржавчины.

- Большое повышение прочности сцепки лакокрасочного покрытия с основой.

- Сокращение строительных затрат, ведь при окраске поверхностей на основе стали после использования грунтовочной смеси значительно короче требуется эмали или лака.

- Способны возместить разницу тепловых коэффициентов в середине трубы и находящейся вокруг атмосферы, давая добавочную надёжность покрытию.

Основы подбора правильного грунта

Собираясь покрыть краской и приобретая грунтовочную смесь для металла, необходимо брать во внимание несколько значимых факторов.

Назначение изделия

- для радиаторов централизованного отопления – трубы склонны к перепадам температур;

Качество и вид стали

Для оснащения нужной защиты и увеличения срока жизни изделия в зависимости от его назначения применяются смеси:

- Грунтовки-изоляторы. Сделаны на основе стандартных составов красок (белила, сурик) с добавкой особых присадок, к примеру, эпоксидная смесь. При нанесении создают на поверхности прочную тонкую пленку, мешающую контакту изделия с атмосферой. Удобно использовать для труб, присутствующих на улице.

- Фосфатирующего типа, с двумя компонентами грунтовочной смеси. Собой представляют смесь активных элементов, усиливающих пассивацию металла и фосфорной кислоты, подойдут для обработки всех видов труб профильных, владеют высокой адгезией. Нередко используются перед нанесением любых лакокрасочных завершальных покрытий, усиливая их свойства защиты и уменьшая расход краски.

- Пассивирующие покрытия меняют электрохимические свойства, замедляя появление коррозии и ржавчины. Химические свойства состава оберегают, даже в том случае, если вода пробралась под слой который уже нанесен. Прекрасно применять для влажных труб.

- Грунт-протектор являет собой железную взвесь, растворенную в лакокрасочной основе. Высыхая, образовывает тонкую железную пленку, владеет высокими функциями защиты.

- Ингибиторы – новое поколение защитных грунт-эмалей, изготовленных на водной и масляной основе, надежно и эффектно предохраняющих от появления ржавчины. Подойдут для труб, присутствующих в условиях влаги или на улице.

Температура содержимого

Очень важную роль играет и температура труб. Ее к тому же необходимо брать во внимание, подбирая термическую устойчивость грунтовки и будущего слоя облицовки:

- До 60°С. В большинстве случаев этот режим температур вполне достаточен для радиаторов централизованного отопления и горячего провода воды. При воплощении всех этапов обработки, можно применять любые грунты на лакокрасочной основе общего назначения. Краска на них ложится ровно, снижая расход материала, не поддается выгоранию, не отслаивается.

- До 100°С. Данные составы лучше применять в приватных домах, где хозяева сами регулируют температуру теплоснабжения, и нагрев радиаторов может превысить 60°С. Грунт подходит для этого обычный, только декоративное покрытие необходимо брать со стойкими к выгоранию пигментами.

- Выпускаются еще грунт-смеси, которые способны выдерживать температуры более 300°С. Применяются исключительно на предприятиях промышленности.

Приобретая в магазине нужный раствор, особенно важно узнать расход грунтовочной смеси для металла. В большинстве случаев он будет примерно 100 г на 1 м2.

Диалог специалистов авок > грунтовка и покраска труб хвс и гвс

(Что сварные швы грунтовать/красить это есть в нормативке)

Соединение оцинкованных стальных труб, деталей и узлов сваркой при монтаже и на заготовительном предприятии следует выполнять при условии обеспечения местного отсоса токсичных выделений или очистки цинкового покрытия на длину 20-30 мм со стыкуемых концов труб с последующим покрытием наружной поверхности сварного шва и околошовной зоны краской, содержащей 94 % цинковой пыли (по массе) и 6 % синтетических связующих веществ (полистерина, хлорированного каучука, эпоксидной смолы).

Цели грунтования

Грунтовка для радиаторов обеспечивает:

- защиту от ржавчины;

- хорошую влагоизоляцию;

- преобразование коррозии;

- сцепление с основным покрытием и трубой;

- компенсацию разницы коэффициента термического расширения между металлическим основанием и лакокрасочным покрытием;

- снижение расхода краски.

Внимание! При выборе грунтовки необходимо учитывать, предназначение изделия.

Тонкости процесса обработки

Нанесение грунта на трубы из металла и батареи отопления аналогично происходит тому, как и на иные поверхности, однако имеет определенные свойства:

- Поверхность тщательно очищается от слоя устаревшей краски и ржавчины до блеска. Для данной цели лучше применять щетки из металла. Очищая малодоступные места отопительных радиаторов, можно взять ершики из металла.

- Если слой устаревшей краски отходит плохо, то необходимо применять специализированный размягчающий раствор, который наносится на трубы и батареи отопления и укрывается пленкой. Выждав мало времени, лишние слои можно будет не сложно удалить шпателем.

- Потом, площадь работ нужно прекрасно почистить «шкуркой», поэтапно меняя ее зернистость на намного меньшую, и очищая металл до блеска и гладкости.

- Вымыть и дать высохнуть.

- Высохшие изделия обработать Уайт-спиритом или любым остальным подходящим обезжиривателем и высушить.

Другим этапом приступаем к нанесению грунтовочной смеси. В зависимости от размера поверхности и состава грунтовки ее наносят:

- Кистью. Кисть обеспечивает более подробную отделку плохих поверхностей, но на больших ровных площадях (к примеру, тонких длинных трубах) работать ею долго и расход материала большой.

- Валиками разнообразных размеров. Использование небольших валиков на меньших площадях существенно уменьшает расход состава для защиты.

- Распылителем краски.

Грунтование происходит несколькими слоями. Первый наносится очень тонко, наполняя небольшие неровности и трещины.

После его схватывания по потребности прибавляются еще 1-3 слоя. Расход грунтовочной смеси с каждым новым слоем будет уменьшаться.

Процесс обработки лучше всего проводить на изделиях домашней температуры. Батареи отопления следует на определенный период времени выключить. Это даст одинаковое высыхание, повысит качество работы и уменьшит расход грунтовочной смеси.

На отделанную подобным образом поверхность лакокрасочные покрытия с декоративным эффектом лягут очень ровно, без потеков и разводов, обеспечивая трубе защиту от проявления влаги и перепадов температур и существенно удлиняя срок ее службы. Если уделять время и правильно провести все шаги обработки перед покраской, то водомерный узел и отопительной системы долго не затребуют замены.

Грунтовка для труб – очень важный этап обработки, дающий возможность прекрасно зафиксировать грядущее покрытие, гарантировать защиту от ржавчины. Грунтовочную смесь подбирают в зависимости от назначения трубы, будь это радиатор или газопровод.

Golden Laser Оптоволоконный лазерный станок для резки труб и металлических листов GF-1530JHT

Инструменты и материалы для покраски радиаторов

Для покраски радиаторов потребуется следующий инвентарь:

- красящий состав подходящего цвета;

- подходящий грунт;

- растворитель;

- кисти с прямой и изогнутой ручкой;

- бумага или полиэтилен для защиты напольного покрытия;

- респиратор;

- очки;

- перчатки.

Окраска и защита труб и трубопроводов от коррозии, конденсата и влаги

Предназначение изделия

Задачей радиаторов является распространение тепла. Они могут служить как для автономного отопления, так и являться универсальными (быть как частью автономного, так и частью централизованного отопления).

Результат поиска информации об этих продуктах и поставщиках уже переведен языковыми средствами для Вашего удобства. Если у Вас есть любое предложение по этой странице, пожалуйста, помогите нам улучшаться.

Качество и вид стали

Сегодня можно встретить следующие варианты радиаторов отопления:

- биметаллические радиаторы;

- стальные;

- чугунные.

Биметаллические изготавливаются из двух видов металлов — это сталь и алюминий. Сегодня такие изделия пользуются наибольшим спросом у потребителя. Алюминий обеспечивает хорошую теплопроводность, а стать отличается стойкостью к нагрузкам. Качественные характеристики такой продукции гораздо выше, чем у привычных чугунных или стальных батарей.

Важно! Биметаллические радиаторы выпускаются как в виде трубчатых изделий, так и в виде панельных.

Температурные диапазоны

Попробуем разобраться, при каких условиях необходимо использовать термостойкую грунтовку:

- До 60°С. Такая разновидность состава подходит для грунтовки батарей центрального отопления и труб, применяемых для подачи горячей воды. Если технология обработки не нарушена можно использовать грунты, выполненные на лакокрасочной основе. Покрытие будет нанесено без разводов, не потрескается и не выгорит на солнце.

- До 100°С. Эти материалы пользуются популярностью при работах в загородных домах, объясняется это тем, что, как правило в таких строениях собственники могут регулировать температурный режим и не редко превышают отметку в 60°С.

- Грунт-смеси, для температуры свыше 300°С. Используются при грунтовании в промышленном производстве.

Читайте также: