Оборудование для производства ламелей для кроватей

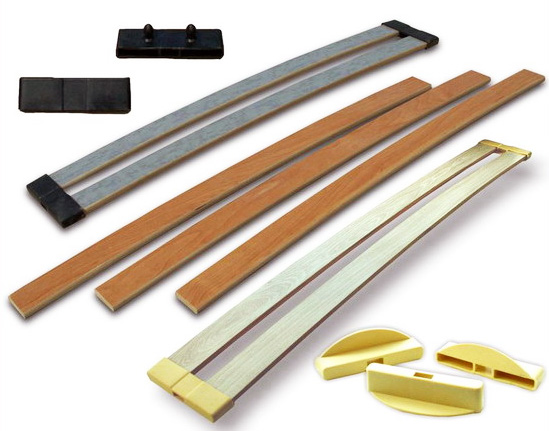

Оборудование предназначено для производства постельных ламели, склеенных из листов шпона. Основной входной материал - сухой форматированный шпон (бук или береза) и клей (мочевиноформальдегидный клей). Конечный продукт – обработанные ламели, готовые к монтажу.

Оборудование обеспечивает следующие технологические процессы:

• нанесение клея на шпон

• склеивание шпона по пласти в искривленные плиты

• разрез плит на ламели

• обработка продольных кромoк ламели

Спецификация оборудования

• Нанесение клея S4R

• Гидравлический пресс SL

• Форматный станок PFC 2x1-3

• Многопильный станок VKŽ-T

• Профильный фрезер PROFILES

Число отдельных станков определяется в зависимости от объема производства ламели. Обрабатываемые детали сложены на поддонах, между фазами обработки транспортируются на тележках или вилочным погрузчиком.

Техническое описание отдельных станков

НАНЕСЕНИЕ КЛЕЯ - модель S4R

Станок предназначен для двустороннего нанесения клея на шпон с помощью наносящих роликов. Количество нанесения регулируется дозирующими роликами.

Технические данные:

• Рабочая ширина: макс. 1300 мм

• Толщина детали: 0.5 ÷ 80 мм

• Скорость подачи: 18 м/мин

• Наносящие ролики: Æ 250 мм

• Дозирующие ролики: Æ 200 мм

• Рабочая высота: 830 мм

ГИДРАВЛИЧЕСКИЙ ПРЕСС – модель SL

предназначен для изготовления изогнутых плит для производства реек для кроватей. Поверхность плит гладкая, с слоем затвердевшего клея. Плиты затем обрезаются на предназначенных для этого станках, разрезаются на рейки, с обработкой краев.

Прессы, как правило, многоэтажного исполнения (6 ÷ 9 этажей), что обеспечивает более высокую производительность и оптимальную работу. Нагревательные плиты изготовлены из листовой стали с просверленными каналами для потока теплоносителя и изогнуты в соответствии с требуемой кривизной ламелей (R от 3.500 до 9.000 мм). Рабочие поверхности нагревательных плит покрыты отполированными пластинами из нержавеющей стали.

Специальное исполнение крепления отполированных пластин на нагревательные плиты обеспечивает производительность и соответствующее качество плит – ламели.

Технические данные:

• Размер нагревательных плит: 100 x 1120 мм, 850 x 1700 мм

• Число рабочих этажей: до 10

• Искривление нагревательных плит: 3.500 ÷ 9.000 мм

• Специфическое давление: 180 ÷ 220 N/cm2

• Рабочая температура: 100 ÷ 140 °C

• Нагревательное средство: горячая вода или термо-масло

ФОРМАТНЫЙ СТАНОК - модель PFC 2x1-3

Предназначен для обрезки плит на конечную длину реек. Дополнительный срединный агрегат обеспечивает одновременный разрез плиты и разрез плиты на две длины ламели.

Технические данные:

• Длина плит на входе: 600 ÷ 2.100 мм

• Ширина плит на входе: 100 ÷ 1.200 мм

• Толщина: 8 ÷ 25 мм

• Скорость подачи: 13,5 м/мин

МНОГОПИЛЬНЫЙ СТАНОК - модель VKŽ T-1050 B-950

Предназначен для продольного распила плит на ламели. Подача плит механизирована с помощью транспортеров и толкающих роликов.

Технические данные:

• Длина плит на входе: мин. 525 мм

• Ширина плит на входе: макс. 1.000 мм

• Толщина: 6 ÷12 мм (25 мм)

• Ширина ламели: 26 ÷ 950 мм

• Скорость подачи: 13,6 м/мин

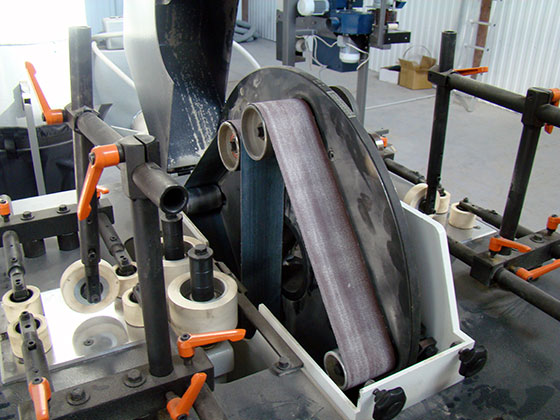

ПРОФИЛЬНЫЙ ФРЕЗЕР - модель PROFILES 125-12,5

Предназначен для фрезерования продольных кромoк ламели. Подача ламели механизирована при помощи магазина и транспортной цепи с захватами.

Технические данные:

• Ширина ламелей: 25 ÷125 мм

• Толщина: 6 ÷15 мм

• Диаметр инструмента -фрезер: 130 мм

• Скорость подачи: 21 м/мин

Латофлекс: Оборудование для производства гнутоклееных реек кроватей

Латофлекс — рейка , используемая в качестве основания для матраса мягкой мебели и кроватей. Как правило, изделие производится из березового шпона. В ряде случаев для его создания используется бук. Кроватное основание из латофлекса обеспечивает равномерную нагрузку на основание кровати и предотвращает прогибы, характерные для пружинных конструкций. легко монтируются в каркас мебели на одинаковом расстоянии.

Основным сырьем для латофлекса является шпон березовый или буковый толщиной от 1,1 мм до 1,7 мм и влажностью до 8%. Для склеивания деталей используется карбамидно-формальдегидный клей или смола с добавлением водного раствора хлористого аммония с помощью которого изготавливается фанера. Латофлекс изготавливаются из нескольких сортов шпона. Первый для внешних слоев, второй — для внутренних. Горячее прессование и применение специального клея придают особую прочность изделиям и гарантируют их долговечность. На нукладывается матрас или ортопедическое основание кровати. Тем самым латофлекс становятся наиболее востребованным материалом, который применяется в качестве заменителя стальных пружин или натяжной сетки при изготовлении мебели с каркасами для спального места

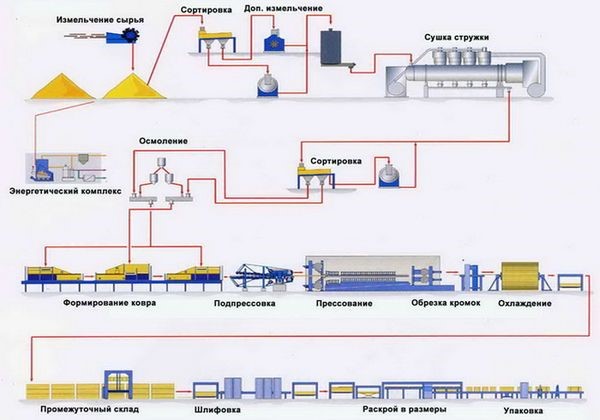

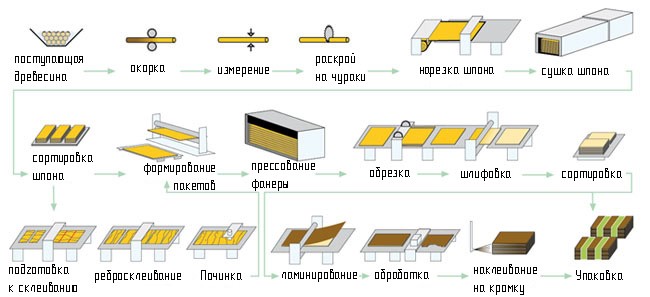

Производство латофлекса из шпона для кроватей выполняет следующие технологические операции:

- изготовление шпона необходимого формата

- нанесение клея на поверхности шпона

- горячее прессование и склеивание многослойных пакетов

- форматирование плит

- нарезка плит на латы (ламели) по заданной ширине

- фрезерование планок

- финишное шлифование кромок

Заготовленные бревна по транспортеру подаются на окорочный станок, где после окаривания транспортером поступают в лущильный станок. Полученный шпон с помощью конвейера транспортируется на гильотину. Гидравлическая гильотина предназначена для чистовой обрезки шпона в заданный размер. С помощью подъемного стола форматированные листы поступают на сушилку для шпона. Отбракованный шпон подается на шпонопочиночный станок для удаления дефектных мест в листах и заделки отверстий вставками из доброкачественного шпона. Заготовленный шпон подается вручную в клеенаносящий станок. В зависимости от толщины планки формируется сэндвич-пакет. Количество пакетов соответствует количеству пролетов горячего пресса. После заполнения всех этажей гидравлического пресса происходит процесс прессования и склеивания, в соответствии с заданным режимом. Происходит полимеризация клея и гнутоклееная фанера выгружается на поддоны для охлаждения. На форматно-обрезном станке плиты обрезаются по заданным размерам. Далее на многопильном станке нарезаются латы заданной ширины. Края планок фрезеруются и шлифуются. На выходе получаются

Оборудование состоит из:

1. Линия раскряжевки бревен CL-3 (опция) - 1 шт.

2. Транспортёр для чурака LC-1 (опция) - 1 шт.

3. Транспортёр на окорочный станок LC-2 - 1 шт.

4. Окорочный станок LB-16 - 1 шт.

5. Транспортёр на лущильный станок LC-4 - 1 шт.

6. Комбинированный станок MX-5: бесшпиндельный лущильный станок + роторная гильотина - 1 шт.

7. Вакуумный укладчик шпона VS-5 - 1 шт.

8.1. Туннельная сушилка для шпона VD-2 - 1 шт.

8.2. Оборудование для сушки шпона MHG3328/15 - 3 шт.

9. Гидравлический подъемный стол TH-16 - 2 шт.

10. Двухсторонний клеенаносящий станок GM-18 - 1 шт.

11. Пресс для изготовления гнутоклееной фанеры MT-12 - 1 шт.

12. Пресс для изготовления гнутоклееной фанеры MT-14 - 1 шт.

13. Гидравлический подъёмный стол TH-16 - 4 шт.

14. Автоматическая линия форматирования RZ-5 - 1 шт.

15. Многопильный станок PL-13 - 1 шт.

16. Двухсторонний профильно-фрезерный станок SP-10 (MB215) - 1 шт.

17. Шлифовальный станок GB-160-2R (опция) - 1 шт.

1. Линия раскряжевки бревен CL-3 (опция)

Состав: 1. Накопитель-транспортер бревен (длина: 6 м), 2. Разобщитель бревен, 3. Бревнотаска (длина: 7,5 м), 4. Торцовочный станок дисковый (маятниковая), 5. Бревнотаска с толкателями (длина: 10 м), 6. Накопитель с разгрузкой бревен по 1 штуке.

Оборудование для производства детских кроваток

Станок для снятия фаски и шлифования заготовок GB-160-2R - 1 шт.

Станок для фрезерования круглого шипа MX3110A - 1 шт.

ИЗГОТОВЛЕНИЕ СПИНОК И БОКОВИН

Двухсторонний рейсмус MB204F - 1 шт.

Станок копировально-фрезерный 4-х шпиндельный JGS 4TA - 1 шт.

Станок сверлильно-пазовальный MZ6414 - 1 шт.

Станок шлифовальный PSCM300 - 1 шт.

СБОРКА И ПОКРАСКА ЭЛЕМЕНТОВ КРОВАТИ

Электростатическая автоматическая покрасочная камера PE-1 - 1 шт.

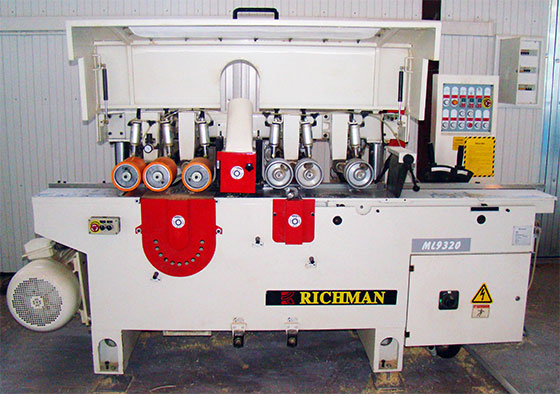

Многопильный станок ML9320

Станок для снятия фаски и шлифования заготовок GB-160-2R

Станок для фрезерования круглого шипа MX3110A

Двухсторонний рейсмус MB204F

Станок копировально-фрезерный 4-х шпиндельный JGS 4TA

Станок сверлильно-пазовальный MZ6414

Электростатическая автоматическая покрасочная камера

![YS 1100 [YS 800]](https://www.v-hold.ru/upload/iblock/849/8492e0b158b125d71c14e706a5d900c8.jpeg)

Полезные статьи

Это оборудование перемещает детали в пределах производственного помещения, автоматизируя производство и уменьшая долю ручного труда. Устройство, также известное как рольганг, состоит из жесткой стальной рамы, на которой последовательно размещены ролики.

Производство поддонов и палет, учитывая активное развитие логистических центров и увеличение объема грузоперевозок – одно из наиболее популярных и прибыльных направлений в бизнесе. Для изготовления поддона используются доски, а с недавнего времени .

МДФ является материалом, о котором говорят постоянно практически все представители мебельной индустрии.

Считается, что прародителем ДСП был Эрнст Хаббард, предложивший идею создания нового, ранее неизвестного науке материала из опилок и казеинового клея.

Сырье с помощью подъемно-транспортных машин помещается на окорочные станки, где после удаления коры древесина попадает по конвейеру на стружечный станок.

Для предотвращения остывания воды и сырья бассейны закрываются крышками. Сырье после прогревания подается на раскаточный стол, затем поштучно с помощью цепного транспортера в главный производственный корпус.

и наши специалисты свяжутся с вами, проконсультируют по всем вопросам и помогут подобрать оборудование.

Линия производства эластичных клееных планок из шпона для кроватей (Латофлекс)

Комплектная технологическая линия производства эластичных клееных планок из шпона для кроватей (Латофлекс). Комнания JAVOR (Словения) - признанный лидер производства комплектной линии по производству латофлекса

ЗАПЧАСТИ

- срочная поставка

из Европы 3-5 дней

ДОСТАВКА

Оборудование предназначено для производства эластичных планок для кроватей различных размеров по длине и ширине.

Комплексная линия состоит из:

- многоярусного пресса

- 2-х стороннего форматно-обрезного станка

- многопильного станка

- 2-х стороннего кромкофрезерного станка

- кромко-шлифовального станка

Основным сырьем являются:

Шпон: березовый, буковый толщиной от 1,1 мм до 1,7 мм, влажность до 8%.

Клей: карбомидно-формальдегидный, класс эмиссии Е1.

Конечные изделия: эластичные планки соответствующего радиуса с обработанными ребрами и поверхностью.

Предлагаемое оборудование обеспечивает следующие технологические операции:

- нанесение клея на шпон

- горячее склеивание сэндвич-пакетов (многослойных пакетов)

- форматизация плит по длине

- разрез плит на планки по заданной ширине

- профильное фрезерование планок

Процесс производства

Заготовленный форматизированный шпон с поддона подается вручную в клеевую машину (рис. 01). В зависимости от толщины планки формируется сэндвич-пакет. Количество пакетов соответствует количеству этажей пресса. После этого сэндвич-пакеты вручную подаются в пресс (рис. 02).

После заполнения всех этажей пресса включается цикл прессования и склеивания, в соответствии с заданным режимом (микропроцессор). По окончании склеивания пресс автоматически открывается, и склеенные плиты выгружаются вручную.

Плиты складываются на поддоны для охлаждения в буферном пространстве. Охлажденные плиты на поддоне подаются к форматному станку (рис. 03) на тележке вручную. Обработанные по длине плиты сразу подаются к многопильному станку (рис. 04), где разрезаются на планки заданной ширины. От многопильного станка планки подаются в машину профильного фрезерования (рис. 05).

Отсортированные планки подаются в отделение для укладки в контейнеры.

Расчет производительности:

При расчете производительности принимались во внимание следующие исходные данные:

- Шпон березовый, буковый толщиной от 1,15; 1,5; 1,7 мм, формат 1000 х 990 мм, влажность до 8%.

- Время рабочего цикла пресса Тс 6 мин

- Фонд рабочего времени пресса 24 часа

- Фонд рабочего времени обрабатывающего оборудования 16 часов

- Количество рабочих дней/год 253 дня

Высокая производительность форматной и многопильной машин позволяет сократить число рабочего персонала за счет многостаночного обслуживания.

Станки для производства ламели из Тайваня

Отгрузим станок при оплате 10% стоимости! Подробности акции уточняйте у менеджера.

Макс. высота пропила: 250 мм

Ширина приемного окна: 150 - 400 мм

Мощность: 18 - 22 кВт

Вес: 2700 - 3600 кг

Макс. ширина заготовки: 250 мм

Мощность: 15 кВт

• Высокое качество распиловки

• Простота и легкость настройки и обслуживания

• Подача очищающей жидкости на пильную ленту

Мощность: 30 кВт

КАМИ – это надежный поставщик для вашего производства. В номенклатуре нашего каталога вы можете купить станки для производства ламели из Тайваня.

Факторы ценообразования

Цена на станки для производства ламели из Тайваня варьируется и может зависеть от ряда факторов, начиная от конструктивных особенностей и заканчивая курсами доллара и евро, именно поэтому, чтобы узнать точную стоимость, воспользуйтесь кнопкой «Получить предложение» на странице товара. Специалисты свяжутся с вами в кратчайшие сроки и зададут необходимые вопросы для формирования финального предложения с учетом возможных скидок.

Преимущества

Делая заказ в компании КАМИ, вы выбираете:

- Надежную компанию, которая работает уже 30 лет и оснастила 212 тысяч производств;

- Широкую географию деятельности от Санкт-Петербурга до Казани и Екатеринбурга, 17 представительств по России, не считая центрального офиса в Москве и двух складов в Московской области.

Не откладывайте заказ оборудования для вашего производства в дальний ящик, а делайте его прямо сейчас по бесплатному телефону для звонков по России: 8 (800)1000-111.

Сайт носит исключительно информационный характер, вся представленная на сайте информация, в частности, касающаяся товаров, работ и услуг, носит исключительно информационный характер, не является исчерпывающей, не является заверением об обстоятельствах и не является публичной офертой, определяемой положениями статей 435, 437 Гражданского кодекса Российской Федерации. Указанные на Сайте цены носят исключительно информационный характер, могут отличаться от действительных цен в компании или соответствующих представительствах на момент ознакомления посетителем с ними на Сайте.

Читайте также: